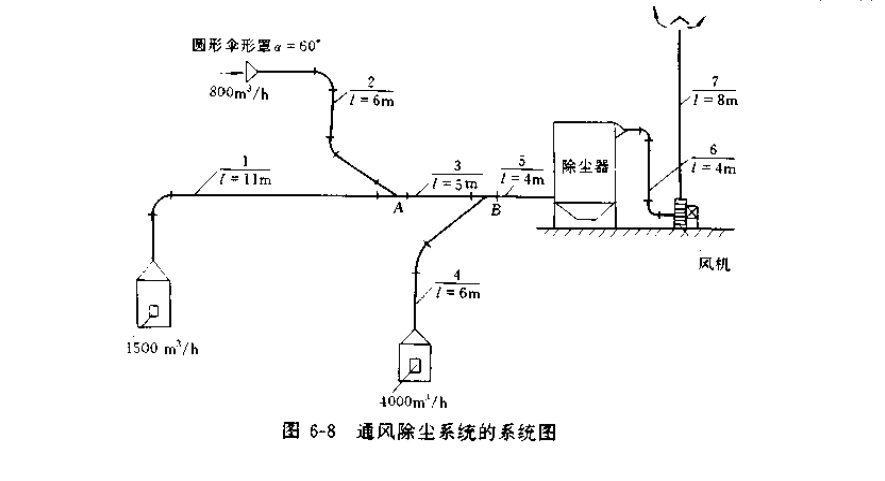

风系统轴侧图

1.绘制通风系统轴侧图(如图6-8),对各管段进行编号,标注各管段的长度和风量。以风量和风速不变的风管为一管段。一般从距风机最远的一段开始,由远而近顺序编号。管段长度按两个管件中心线的长度计算,不扣除管件(如弯头、三通)本身的长度。

2.选择合理的空气流速。风管内的风速对系统的经济性有较大影响。流速高、风管断面小,材料消耗少,建造费用小;但是,系统压力损失增大,动力消耗增加,有时还可能加速管道的磨损。流速低,压力损失小,动力消耗少;但是风管断面大,材料和建造费用增加。对除尘系统,流速过低会造成粉尘沉积,堵塞管道。因此必须进行全面的技术经济比较,确定适当的经济流速。根据经验,对于一般的通风系统,其风速可按表6-10确定。对于除尘系统,防止粉尘在管道内沉积所需的最低风速可按表6-11确定。对于除尘器后的风管,风速可适当减小。

3.根据各管段的风量和选定的流速确定各管段的管径(或断面尺寸),计算各管段的摩擦和局部压力损失。确定管径时,应尽可能采用表6-2表6-3中所列的通风管道统一规格,以利于工业化加工制作。压力损失计算应从最不利的环路(即距风机最远的排风点)开始。对于袋式除尘器和电除尘器后的风管,应把除尘器的漏风量及反吹风量计入。除尘器的风率见有关的产品说明书,袋式除尘器的漏风率一般为5%左右。

4.对并联管路进行压力平衡计算。一般的通风系统要求两支管的压损差不超过15%,除尘系统要求两支管的压损差不超过10%,以保证各支管的风量达到设计要求。