压力给油润滑装置的修理

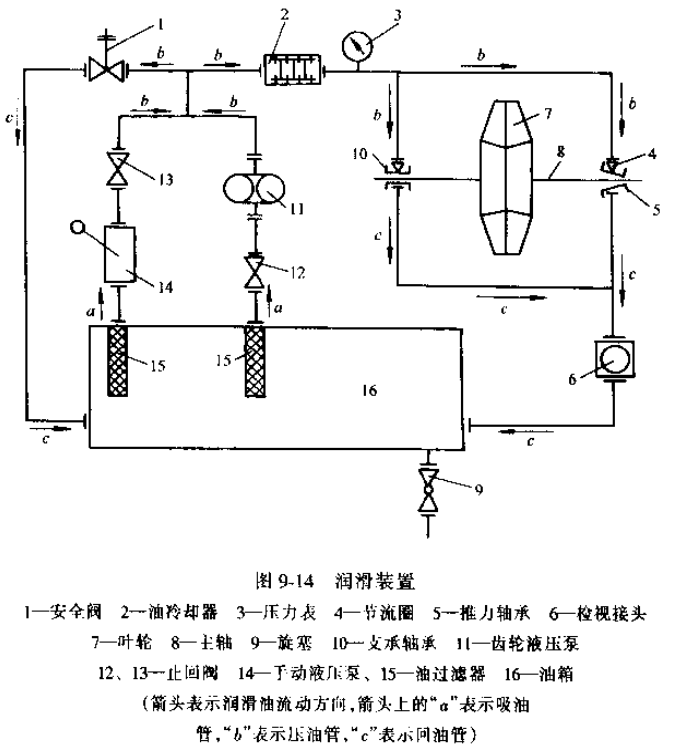

压力给油润滑装置是使油强制喷出的一种装置。润滑油的公称油压为0.07MPa。这种润滑装置的典型图例之一示于图9-14。

从图9-14可以看出,润滑油是从油箱16经过过滤器15、止回阀12被吸入油泵内,然后由齿轮油泵11或手动油泵14将油压入压油管中,经冷却器2和节流圈4流入支承轴承和推力轴承中。压油管中的油压过大时,部分油从安全阀流出经回油管流入油箱16中,以降低油压。

在两轴承中完成润滑作用的润滑油被挤出后,自动地沿回油管流入油箱内。在回油管中装有检视接头6,以便检视回油流动情况。在油箱底部装有旋塞阀9,以便在定期更换润滑油时放出润滑油或其它杂质。

油泵是压力给油润滑装中的主要机件。油泵的齿轮又是较易损坏的机件,坏了就需要更换,但两齿轮的牙齿间的侧隙稍大并不影响使用。液压泵齿轮牙齿间的侧隙在较一般传动齿轮的规定侧隙大2~3倍的情况下仍然可以有效地工作。

油箱如发现油时应进行焊补或堵塞。油过滤网或过滤器堵塞时应进行清洗。清洗时每次只许取出其中的一层或一个,让另一层或另一个继续担负过滤工作,清扫完毕并装上后,再清洗另一层或另一个。油冷却器污塞时应进行清洗。清洗铜管内壁水垢时,可先用铁丝扎布条来回串,通然后将质量分数为25%~30%的盐酸溶液灌入管内泡过12~24h(切忌用明火接近管口),待水垢溶解后,再用苏打溶液清洗,之后用高压水流冲洗并擦干。清洗铜管外壁油垢时,不许用酸和碱等,可用热水清洗或用温度不高的高速蒸汽进行清扫。如果有氯化乙烷(2CIH2)时,用它来进行清洗,效果更好。每次约需25~50kg。

油冷却器漏水或漏油时,经检査如系法兰表面有砂眼、裂纹及破损等缺陷而泄漏时,应进行补焊或更换;如系铜管破裂,可进行焊补或更换;如系铜管端部漏水,可用涨管器修理;如用涨管器修理无效,可将管端部与法兰盘焊住。