离心风机梯形截面蜗壳内旋涡流动的数值分析

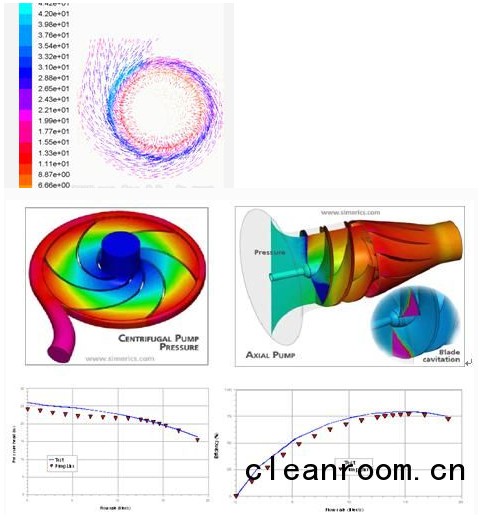

离心风机梯形截面蜗壳内旋涡流动的数值分析王企逅戴韧陈康民上海理工大学动力工程学院,上海捅要本文求解时均NS方程和BaldwinLcmax湍流模式,使用基于时间推进法的JameScn格式计算方法,对离心风机的梯形截面蜗壳内部流场进行了数值模拟。计算结果明,在蜗壳各径向截面上都存在着个旋转方向相反强度交替变化的涡对。该涡对会随着径向截面位置与蜗壳运行工的变化发生复杂的变化。对该涡对演化细节的研究有助于探讨蜗壳内流动损失的些机理,风机蜗壳内的流动是高雷诺数剧烈分离的旋涡流动。对蜗壳内旋涡生成演化细节的探讨,有助于认识蜗壳内旋涡流动的本质优化蜗壳的设计。

由于蜗壳内部是复杂的旋涡流,其本身具有强烈的非线性性,对其内部次流及旋涡流动细节至今还不够明了。本文旨在运用数值计算的手段,对离心风机梯形截面蜗壳内的旋涡流动进行计算与研究,着重把握在设计工况与变工况下蜗壳内旋涡流动的生成演化细节,从而为深入对蜗壳内流动本质的认识及改善其设计提供依据。

1是计算所用风机外型意。其中给出了蜗壳六个径向截面,随后将在这六个截面上考察旋涡的运动与发展规律。

财从=1.5其中,财计算流量点,Mdcs 2.2计算方法合81揣流模型。方程组采用基于时间推进法的18,1格式,有限体积法离散。为提计算的速度与收敛性,本文采用了重网格,循环的,厘3技术隐式残差光顺当地时间步长等加速收敛技术。有关计算方法细节可参文献4.

2.3计算网格与边界条件网格生成采用分区分块技术,将叶轮与蜗壳内各布置约30万个网格,并对壁面附近网格进行局部加密。2给出了整个蜗壳的维网格分布。

计算时进口给定流量与流动方向;出口给定背压;壁面给定无滑移条件。计算残差下降个量级即认为计算收敛。

3计算结果与分析纵观各工况下径向截面上流谱35,可以发现,在绝大部分的截面上都存在着个涡对,其中涡位于径向截面的梯形区内,另涡位于该截面的矩形区内为了简便起,以下称在梯形区的涡为旋涡,在矩形区的涡称旋涡。

旋涡从第个截面开始形成,并沿各截面呈现种初生发展耗散及溃灭的演变过程。而旋涡个截面上,并且它的形成过程要比旋涡清晰地多先从壁面有部分流体被卷起,并逐步形成涡核;位于壁面的初生了涡逐步发展并离开壁面向梯形区中心运动;丁涡在运动过程+,由于粘性耗散作用,强度逐步减弱,最终被耗散掉。这过程恰能够说明流体的粘性和外壁的影响是形成旋涡的物理机制。

这些流谱从个侧面也说明了,组成这涡对的两个涡中,涡是个稳定涡,它几乎存在于从蜗舌至360的通流区域,而旋涡是个不稳定的旋涡,它的产生发展与耗散主要在集中在120至240的通流区域。

这个涡对的强度也是交替发展的,开始时旋涡较强而初生丁涡较弱;随着旋涡的发展,其强度大,此时尺涡的强度逐步变弱;随着丁涡运动时的粘性耗散,强度又减弱时,只涡的强度又逐步回升。

同时还可以看到,这对旋涡的旋转方向恰好相反,只涡是右旋涡而旋涡为左旋涡。上述这些现象是与旋涡守恒定理相致的。尽管旋涡守恒定理是描述理想流体的性质,但在只数的粘性流体中,也往往能在定性上现出旋涡守恒的些规律。

比较各个工况下径向截面上这对旋涡的产生发展过程及其强度的变化可以发现,在设计工况下这就说明,蜗壳的运作工况从小流量点到大流量点的变化过程中,就其粘性耗散而导致的能量损失而言,有个最佳工况点,这即是设计工况点。只有在设计工况点上,涡对的强度与作用范围最小,这就预着蜗壳内部流动的粘性损失小,流动的效率高;而在变工况点,涡对的强度很大,从而导致了流动的粘性损失增大,流动效率降低。在蜗壳的设计中,根据径向截面上所通过的流量随包角的增大成正比的增加这原则得出了蜗壳型线的等环量设计原则,并形成了对数螺旋线式的蜗壳型线,参照本文的计算结果明,这种等环量设计原则能在设计工况点较好的抑制旋涡的形成,从而降低损失,提了流动效率。而在小流量点,由于蜗壳内部所通过的流量过小,通流速度过低,使梯形区的壁面上由于壁面的摩擦导致流动附面层分离从而形成旋涡;在大流量点,由于蜗壳内的流量超过设计流量,过大的通流速度使大量流体挤入蜗壳内,使蜗壳内流动的不稳定性增加,从而导致旋涡的形成。

值得注意的是,随着蜗壳工况流量的变化,旋涡与涡流的相对强度也在发生变化。在小流量与设计流量下,旋涡的发展大小始终小于旋涡,而随着流量的大,旋涡的强度有明显的增加。旋涡与旋涡的相对强度的变化就反映出了蜗壳内粘性损失大小的位置变化在小流量与设计流量工况点,旋涡的粘性损失主要存在于蜗壳径向截面的矩形区,而随着工况点的流量大,粘性损失的强度逐步向径向截面的梯形区转移。

因此,在梯形截面的蜗壳中,特别是在变工况时,旋涡所造成的总压损失是制约蜗壳内流动效率提的个不可忽视的重要因素。

4结论加格式并配合,湍流模型的计算方法,对离心风机的梯形蜗壳进行了在设计工况与变工况下的数值模拟,着重研究蜗壳内部各个径向截面上旋涡的生成演化细节,计算结果明在梯形蜗壳的径向截面上存在着旋转方向相反强度交替变化的个涡对。其中个旋涡位于径向截面的梯形区内,是左旋不稳定旋涡,它主要存在于120至240的通流区域中,并有明显的产生发展与耗散过程;另个旋涡位于径向截面的矩形区内,它是个右旋较为稳定的旋涡,它几乎充满于从蜗舌至360的通流区域内。

这对旋涡的强度与蜗壳运行的工况有关在设计工况下,涡对的强度很弱,但在变工况时,涡对的强度,大。

随着工况点流量的增加,位于径向截面梯形区的旋涡发展强度也会增大,甚至会充满整个梯形区,这就造成了梯形区内由于旋涡的粘性耗散所造成的总压损失增加。因此,梯形截面蜗壳内梯形区中由于旋涡的粘性耗散所造成的粘性损失是影响蜗壳内部流动效率的个重要因素。

-

1

除尘风机滚动轴承失效表现

733

18

-

2

离心通风机刚度计算方法

739

18

-

3

风机防磨、防振、防积灰的措...

698

18

-

4 防止和消除风机磨损

673

18

-

5 紧记风机选型事项

663

18

-

6 风机的设计方法及合理选择风...

1486

18

-

7 设计参数的选择与计算

968

18

-

8 风机的变型设计

718

18

-

9 旋转脱流与喘振的关系

815

18

-

10 高压风机修正计算

725

18

- 19 半裸旋蜗壳 736

- 20 轴流式通风机蜗壳 795

- 21 螺旋形蜗壳 1182

- 22 轴向蜗壳 709

- 23 风机系统性能不佳的原因 740

- 24 系统阻力曲线对风机运行的... 1000

- 25 内蜗壳 732

- 26 圆截面蜗壳 757

- 27 出口消音器 706

- 28 风机技术研究中心 785

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com