安钢烧结厂90105m~2烧结机节能降耗的措施

河南冶金刊印安钢烧结厂烧结机节能降耗的措施付朝云贾红玉任滨(安阳钢铁股份有限公司摘要介绍了安钢如甘烧结机近几年来为降低烧结能耗所采取的强化管理应用新技术新工艺的措施及获得的效果。

关键词烧结机节能降耗措施任认占U明盯飞翻叻创周旧九叮阴玩以A叹刃,比c饭场劫如澎卿如爪叨砚笋m户政俪衅面W习吕司印加记硒粥耳罗阳行甲前言安钢烧结厂新烧系统由一台90扩和一台甘烧结机组成,设计年生产能力为0万吨,供炼铁两座衬高炉和五座0衬高炉部分用料。

投产初期,工序能耗较高。

烧结是钢铁生产中的能耗大户,其工序能耗约占钢铁生产总能耗的因此实现烧结节能对降低烧结生产成本和吨钢能耗有着重要的意义。

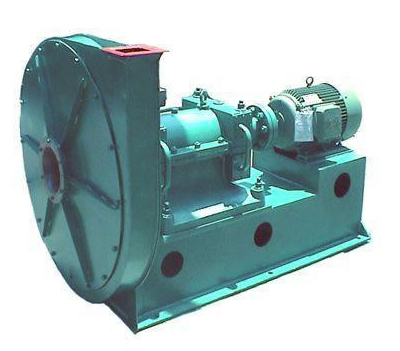

问题及分析风机负压低新烧结机选用的是一衬而主抽风机,其设计负压为起初运行,由于料层透气性差,风机负压设计太低,致使生产中风机喘震频繁,料层厚度低,能耗升高。

小球工艺不完善造球运用圆盘造球机和圆筒混合机工艺,生产过程中发现设备结构工艺流程不完善混合料粒级不合理,造成烧结料层透气性差,烧结矿强度差,固耗高。

烧结机漏风国内外的生产数据表明首尾风箱的端部漏风占总漏风率的烧结机端部密封装置安装于首尾风箱外侧,其密封效果的优劣影响到节能降耗及烧结过程终点控制。

因此,改善端部密封效果,可以显著降低首尾漏风率,增加通过料层的有效风量。

综合以上分析,致使新烧结机起初生产中烧结机工序能耗高达72掩标煤与国内同类型机组比能耗指标比较落后。

为了进一步充分利用能源,降低能耗,安钢烧结厂不断进行改造和创新,充分挖掘设备潜能,狠抓内部操作和管理,采取了一系列切实可行的措施,取得了显著效果。

降低烧结能耗的措施加强能源创新管理实行标准化操作管理为降低烧结机能耗,安钢烧结厂非常重视生产组织,实行均衡生产,精心制定严格可行的标准化操作制度并形成文件张贴于各岗位,使操作工人对标准化作业的内容和目标明确,作业有制度,争创有方向,提高配料精度,减少配重误差,实现均匀给料,对造球加水台车布料高度煤粉的配加量均规定了一定的控制范围,实现水分料层燃料配比三稳定从而使烧结生产实现了优质高产和低耗(见表能耗指标分解管理根据同类型企业先进能耗指标及安钢烧结厂实际考核指标,为确保各个能源指标的全面完成,在对能源进行层层分解和考核的基础上,对车间签定能源目标责任状对重点岗位工序实行单耗目标控制和奖金挂钩制,实行旧统计旬分析月奖惩另联系人七贾红玉,高级工程师,河南。

安阳5以又安阳钢铁股份有限公司烧结厂收稿日期一河南冶金双刃年第期表新烧结机部分岗位作业标准岗位项目操作标准烧结机料层燃烧带厚度机速控制范围废气温度范围台车料面配重误差皮带上截取称重卯矽以刃皿扩如矛廿平整无过熔欠熔配料室称料时间石灰配比内配煤烧结矿质量水分控制瞬时流量拖动皮带速度匀矿续士群煤蛋土岁生石灰蛋士就妙返矿鉴土。。

留每半小时过料校验据高炉分仓样调整卯强化小球工艺,改善混合料的粒度组成,减少混合料中小于葬汤西粒级的含量,增加于溉粒级的含量,使混合料粒度趋于均匀,可明显改善烧结料层的透气性,增高料层,改善烧结矿强度,降低能耗。

安钢烧结厂为了强化小球工艺,年月对造球系统进行了改造,拆除一台造球盘,并确定剩余台造球盘合理的工艺参数,倾角一转速一而加水量一填充率同时增加一台奶以X圆筒混合机份又把原设计的奶仪旧刃二次圆筒混合机的倾角由增大到使混合料在筒内的停留时间由而减少到而料球被破坏的程度明显减小表小球粒度组成变化造球盘鉴一、蕊毅调贻东外,厂成立工艺检测小组,进行24小时跟踪检测,严格考核,奖优惩劣,极大地调动了操作人员的责任心和积极性,为提高质量,降低能耗打下了坚实的基础。

燃料工艺改造气应用煤焦混破工艺安钢烧结厂使用的固体燃料为洗精煤和自产焦粉。

焦粉着火点高,固定碳含量高,燃烧时间长,是较理想的燃料,但其成本高,自产焦粉又供给不足洗精煤着火点低,成本低,但其燃烧时间短,消耗大且含水量大,不易破碎。

为此,烧结厂根据反复实验采用了的煤焦混破工艺,解决了单一使用成本高消耗大难破碎的难题。

燃料二次分加燃料二次分加,一方面可以使得一部分燃料不被其他原料所包裹,改变了燃料燃烧的动力学条件,产生的热量被进一步有效利用另一方面,部分燃料在混合料的核心产生的热量被吸收,有利于核心烧结矿的矿化反应。

安钢烧结厂对外加煤实施改造,通过生产实践,确定了固体燃料在配料室加人,与含铁原料熔剂和返矿在一次混合机内混匀,经造球盘生成一小球,进行小球烧结,另一部分燃料根据烧结生产需要进行调整,在二次混料机前加人,并成功地实现了二次燃料配加系统的自动联调,稳定了混合料中的固定碳含量,强化了烧结过程。

强化小球工艺改造前改造后低温厚料层烧结在抽风烧结过程中,烧结料层提高,固体燃耗将降低,这是由于料层厚度提高,烧结饼上层受空气急剧冷却的影响,结晶程度差,玻璃质含量高,强度差的所古比例相应降低。

另外,低碳厚料层烧结,氧化性气氛增强,料层中温度分布均匀,低价氧化物氧化放热增加,从而也减少燃料用量。

此外,厚料层烧结时,高温带宽度相应增加,烧结速度减慢,矿物结晶变好,烧结矿强度上升,蓄热能力加强,可降低烧结料中的燃料用量。

针对新烧结机设计负压低情况,第一提高料层透气性第二拆除了抽风系统阻力较大造成负压升高和抽风量降低的出风口消音器,使风量。

增加了第三更换了风机转子,选用负压为价风量为一衬而的风机,使料层厚度由提高到以充分利用烧结过程的自动蓄热作用,降低烧结的燃料配加量,改善了烧结矿的质量。

图和图分别为安钢烧结厂近年来燃料配加量变化和烧结矿成品粒度组成。

飞。

二时间/年注内配燃料为年份之间的点为中间月的情况图安钢烧结厂近年来燃料配加量变化入刃年第期河南冶金令一杏今冷。

年充分利用这两部分热量将会使烧结工序能耗明显降低。

年一月,安钢烧结厂相继在90甘,甘鼓风带冷机上安装了余热锅炉,利用高温热废气产生蒸汽,产汽量分别为余热的回收和利用,进一步降低了工序能耗。

效果分析几年来,安钢烧结厂通过能源创新管理技术改造和工艺改进,使甘烧结机取得去明显效果)l各项指标不断优化产量由年产万吨提高到万吨返矿率由降到工序能耗不断降低,年一月已降到60.

标煤固体燃耗降到48掩标煤(如表所表卯八05甘烧结机近年来的能耗指标对比次、五余冲翅发器呻脚粒度级别/恤时期年电耗工序能耗掩标煤以84田。5今。4溯绷翻魏图安钢烧结厂烧结矿成品粒度组成降低电耗改造烧结机端部密封装置,降低电耗安钢烧结厂结合国内大型烧结机端部密封装置的改进经验,根据烧结机的设计特点,对原设计的重锤四连杆两段密封装置进行了改造,设计出转架式密封装置。

这种密封装置实现了密封性与可挠性的统一,可使原烧结机尾的两组密封装置改为一组,缩短了密封装置在烧结机所占的长度,为扩大烧结面积提供了条件,大大增加了通过料层的有效风量,提高了烧结矿产量质量,降低了电耗。

改造烧结双层却灰阀,降低电耗烧结机双层卸灰系统的作用是保证在不漏风的情况下,把台车底部从风箱漏下的烧结矿料粒定时排到除尘运输皮带上。

原双层卸灰阀选用机械连杆重锤蘑菇头式,由电动机间歇性地推动连杆,连杆推动锤头,再靠锤头的自重开关卸灰阀。

生产中,阀口处经常存在着烧结矿料粒,容易形成卡料,密封性差,蘑菇头处被料粒不断冲刷磨损,造成漏风,管道内容易形成粘结和堵塞,清理起来难度大。

改为电液插板式双层卸灰阀后,结构优化材性能稳定,密封性好,下料通畅,因而烧结机漏风率降低,电耗降低,备件消耗和材料费用减少,单位面积有效抽风量增大,保证了烧结机废气温度大对提高烧结矿的产量,质量起到重要作用。

减少大功率设备空转时间,降低电耗烧结生产中,由于主抽风机等大功率设备占烧结厂总装机容量的比重相当大,在设备停机检修完毕后,为稳妥起见,往往提前启动,造成电能的浪费,据测算台仪以时而风机空转小时,要浪费X旧护评左右的电能。

因此在生产过程中遇突发事故或计划检修时需较长时间停车,应及时停抽风机当开车生产时,。

台车布料乃再启动风机既能满足生产要也节约了大量电余热回收利用正常生产时,从烧结机尾部风箱排出的废气温度达卿咫以上,热烧结矿在冷却机前段用空气冷却后也可产生左右的热废气,这两部分热废气所含热量占整个烧结矿热能消耗一月工印。)混合料粒度明显改善烧结混合中粒度由降低到一提高到为烧结矿产量质量的提高及固耗的降低起到了促作用。

3)实现厚料层烧结90扩料层厚度由提高到甘料层厚度由以X提高到砧充分利用烧结过程的自动蓄热作用,降低烧结的燃料量,改善了烧结矿的质量。

结语能降耗应从能源管理生产工艺设备改造和余热利用等主要环节人手,逐一采取相应的措施。)安钢烧结厂近年来在降低烧结能耗上下功夫,取得了明显效果,工序能耗(标煤)降低到56.而且仍有继续降低的趋势。

-

1

除尘风机滚动轴承失效表现

683

18

-

2

离心通风机刚度计算方法

687

18

-

3

风机防磨、防振、防积灰的措...

652

18

-

4 防止和消除风机磨损

625

18

-

5 紧记风机选型事项

635

18

-

6 风机的设计方法及合理选择风...

1392

18

-

7 设计参数的选择与计算

900

18

-

8 风机的变型设计

675

18

-

9 旋转脱流与喘振的关系

762

18

-

10 高压风机修正计算

674

18

- 19 半裸旋蜗壳 698

- 20 轴流式通风机蜗壳 726

- 21 螺旋形蜗壳 1115

- 22 轴向蜗壳 646

- 23 风机系统性能不佳的原因 683

- 24 系统阻力曲线对风机运行的... 914

- 25 内蜗壳 674

- 26 圆截面蜗壳 700

- 27 出口消音器 660

- 28 风机技术研究中心 713

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com