风机噪声控制方法

风机在运转中产生的噪声,在家用电器、工业生产等各个领域中己成为主要环境污染源之一,它不仅使人工作效率低下,并且对人的身心健康影响较大,噪声污染问题日益为人们所关注,因此,进行风机噪声控制方法的研究十分迫切,而且具有实际的意义。本文在分析风机噪声产生原因的基础上,综述了目前风机噪声控制方法的研究。

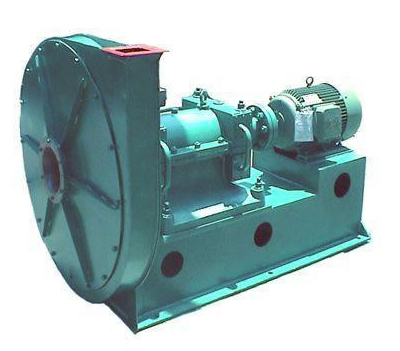

1风机噪声产生的原因风机噪声就其性质和来源可以分为气动噪声、气体和固体弹性系统相互作用产生的噪声(即耦合噪声)、机械结构噪声和电机噪声,前两项也叫空气动力性噪声,后两项也叫机械性噪声。

空气动力性噪声强度大,是风机中主要噪声,下面重点分析空气动力性噪声产生的机理。

1.宽带噪声密切联系,在风机噪声研宄中应当把气体和固体弹性系统作为一个统一的动力系统来研究。

2风机噪声控制方法降低风机噪声的途径一般有两种:一种利用气动声学原理来设计低噪声风机,主动控制噪声;一种采用消声隔声或吸声等措施被动控制噪声。

2.1利用气动声学原理控制噪声

2.1.1风机无源噪声控制方法从风机气动噪声产生原因可知,合理的气动设计是获得低气动噪声最根本的方法,风机无源噪声控制基本上都是从优化风机结构方面入手,合理选择和匹配结构参数,不但可获得高的效率,而且相应的噪声水平也低,目前己经趋于成熟的方法有:增强叶栅的气动力载荷,降低圆周速度对于风机采用强前向叶片,且多叶片叶轮有利于增大叶采掘也称涡流噪声,主要是作用在叶片上的随机脉动力所引起的。主要有以下几个方面产生:风机入口气流的不稳定流动与叶轮之间的相互作用,耦合所辐射的宽频带,包括来流紊流噪声,紊流附面层噪声;流道内气流在叶片界面上分离产生涡流,涡流分离产生涡流脱落噪声;叶轮流道出口气流突然扩散引起气体稀疏而产生噪声;高速气流与涡舌之间的相互作用,产生叶尖涡流噪声。

2.2离散噪声转子叶片和紊流层相互干扰周期性地打击空气质点或临近部位(如蜗舌)引起空气的压力脉动所产生的噪声,对于风扇、压气机等涵道转子,往往装有紊流片(定子),紊流片和转子之间相互干扰而产生噪声,如示。

我们知道紊流片后的气流是不均匀的,这种不均匀是它的势流场以及尾流的速度降低引起的,当转子的叶片扫掠过这不均匀的来流时,产生一个量值的入射角的变化,从而引起叶片上升力的变化,速度变化量,它是周期性的非定常载荷,产生离散噪声。

气固耦合噪声产生的因素很多,但噪声发作机理始终与气体的绕流流动分离和施蜗所引起的压力脉动子的叶片速度va a―对转子的相对气流角定子对进入转子的气流的影响栅的气动力载荷,在得到同样风量风压情况下,叶轮叶片外圆上圆周速度w可使风机噪声明显降低,最典型例子是目前用在深型家用排油烟机上的离心风机叶轮结构;合理的蜗舌间隙和蜗舌半径当气流与叶片做相对运动时,叶片后缘的气流尾迹中速度及压力均小于主流区,使叶栅后的气流速度与压力分布皆不均匀,这种不均匀的气流在旋转,由于在动叶的气流出口有蜗舌存在,则这种非稳定流动与蜗舌相互作用将产生噪声,距离噪声愈近噪声愈烈,通常当相对蜗舌*0.14时频谱上无明显的峰值,适当取较大的风舌前端半径可以降低离心风机的旋转噪声与涡流噪声;蜗舌倾斜风机叶轮叶栅气流的周期性脉动速度所产生的周期性脉动气动力也使蜗舌相互作用产生旋转噪声,此噪声大小与脉动气动力的剧烈程度及涡舌的迎风面积有关,把蜗舌做成倾斜式,则同相位的脉动气动力的作用面积小了,辐射的噪声也就减小了,蜗舌的倾斜角a可按tana=(/-2r)/计算,其中r为蜗舌半径,/为叶轮出口栅距,为叶片宽度;叶轮入(出)口处加紊流化装置在风机叶轮叶片的入口或出口处加紊流化装置(金属网)可以使叶片背面的层流附面层立即转换成紊流附面层,推迟叶片背面附面层的分离,甚至不分离,叶片后缘装上网,网后的气流速度与压力梯度能迅速变均匀,若网在涡区中则可将涡区大大缩小,这对减噪是有利的;叶轮上增设分流叶片(短叶片)在风机中,对无分流叶片的叶轮,当叶片较少时,在叶片通道后半段易产生负速度区,容易导致气流分离,当叶片较多时又容易产生进口阻塞和气流分离;在动叶进出气边上设锯齿形结构在动叶进出气边上设锯齿形结构可使叶片上气流层流附面层较早地转化为紊流,从而避免层流附面层中的不稳定波导致涡流分离,使涡流分离,噪声降低;在蜗舌处设置声学共振器蜗舌处设置声学共振器,当声波传到共振器时,小孔孔径和空腔中的气体在声波作用下来回运动,这运动的气体具有一定的质量,它抗拒由于声波作用而引起的运动,同时声波进入小孔孔径时,由于颈壁的摩擦和阻尼,使相当一部分声能因热耗而损失掉。另外,充满气体的空腔具有阻碍来自小孔的压力变化的特性,由于这些因素的共同作用,当气体通过共振器时,噪声得到降低;在蜗壳内设置挡流圈中低离心风机的蜗壳宽度与叶轮出口宽度一般较大,气流自叶轮进入蜗壳的扩压变大,在叶轮前盘外侧与蜗壳间产生大尺度旋涡,使涡流噪声增大,效率降低,而蜗壳宽度又不宜过小,否则将增大蜗壳的张开度,使蜗壳出口端面长宽比过大,给后面的管路连接带来困难,同时也使摩擦损失增加。为了减小涡流区,增加分风机进口集流器与叶轮入口边间的密封效果,可在蜗壳中加各种形式的挡流圈。

2.1.2风机有源噪声控制方法就是人为的利用声场或声波干扰,通过引入二次声源建立一个相消干频模式,从而实现指定区域内噪声能降低或消除的目的。对风机有源噪声控制国内外对管道风扇、家用电器、轴流风机以及离心风机的有源消声研究还比较有限,归纳如以下几种方法:旁道管反声降噪风机在使用时,进入口己连接了管道,在具有管道噪声的主管道上开一个或几个旁通管,则在旁通管道后声传播下游噪声下降,这完全符合反声原理;结构辐射声的有源控制风机噪声的有源控制研究目前主要是针对结构辐射声。20世纪80年代后期,P.A.Nelson等人提出了一种消声理论,其特点就是从能量角度出发,在初级声源附近引入若干次级点声源,构成一个声辐射阵,选择该阵总辐射声功率为目标函数,在己知初级声源复强度以及辐射阵空间分布的情况下,确定一组最优次级声源复强度,使总辐射功率最小。近些年,有人在离心风机机壳内蜗舌部位安装两个次级声源,次级声源由电子信号激励,电子信号与叶轮的转向同步,调节他们的振幅和相位,使风机进出口处的噪声减到最小;风机空气动力噪声的有源控制风机的噪声源中,空气动力噪声是主要部分,而且最难治理,根据蜗声理论,风机空气动力噪声的有源控制是从有源控制空气动力场内的涡流破裂入手,有人进行引入控制气流注射来消弱涡旋成长和减少涡旋间的相互碰撞机会;有源声吸收有源声吸收又叫自适应吸收,实际上是用自适应方法控制声阻抗,即在次级声源上施加与声场有关的信号,使次级声源前面产生和保持所需的阻抗,众所周知,在一定条件下,声源可以成为一个吸声体,对于单校子点源,在自由场中吸声量为儿2/4pU为声波波长),因此,在低频(如100Hz)一个理想喇叭大约能提供0.93m2的等效吸声量,而耦校子次级声源的最大吸声量是单校子点声源最大吸声量的3倍,这两种情况下吸声量与频率的平方成反比,可见,吸声方法对风机低频噪声更为有效;双层板结构有源控制包括有源声控制和有源声振控制。有源声控制是将小型的扬声器作为次级声源,放置在两层板之间的空气层内;有源声振控制是采用激励器装置,将其安装在辐射板上作为次级振源,由于两层板之间空腔内的声场是主要的声耦合部分,因此这部分声均得到控制,整个结构的隔声量将会明显提高;三维空间有源降噪系统的研究20世纪90年代以来,有噪声控制的研究内容发生了根本性的变化,主要是由于高速微处理器的不断涌现和自适应信号处理理论技术的进步,推动了三维空间(尤其是封闭|空间)声场有源噪声控制的发展,这方面成功的例子是I船舶舱室、飞机舱室及汽车驾驶室内的有源消声。

2.2采用消声、隔声和吸声控制噪声

2.2.1消声控制噪声风机在高速旋转产生强烈的空气动力性噪声,为阻止声音外传播又允许气流通过,在风机气流通道上,装上消声装置,使风机本身发生的噪声和管道中的空气动力噪声降低,定型常用的消声装置有:阻性消声器常用片式消声器、蜂窝式消声器、管式消声器、迷宫式消声器等;抗性消声器常用共振式消声器、扩张式消声器、混合式消声器、障板式消声器等;阻抗复合消声器常用扩张室一阻抗复合式消声器、共振腔一阻性复合式消声器、阻一抗一共复合式消声器。

2.2.2隔声控制噪声隔声是噪声控制工程中常用的技术措施,利用墙体各种板材及构件作为屏蔽物或利用维护结构,把噪声控制在一定范围之内,使噪声在空气中的传播受阻而不能顺利通过,从而达到降低噪声的目的,常用的方法有:单层密实均匀构件隔声此类构件的隔声材料要求密实而厚重,如砖墙、钢筋混凝土、钢板、木板等,隔声性能与材料的刚性、阻尼面密度有关;双层结构隔声两个单层结构中间夹有一定厚度的空气,或多孔材料的复合结构,一般可比同样质量的单层结构隔声量高5~10dB;隔声罩和隔声间对于体积小的噪声源,直接用隔声结构罩起,可以获得显著的降噪效果,这就是隔声罩,有很多分散的噪声源时可考虑建立一个小空间,使之与噪声源隔离开来,这就是隔声间;隔声屏是放在噪声源和受声点之间的用隔声结构所制成的一种隔声装置。

2.2.3吸声控制噪声在墙面或顶栅上饰以吸声材料、吸声结构或在空间悬挂吸声板,吸声体混合声就会被吸收掉,这种控制噪声的方法称做吸声降噪。

(1)吸声材料在吸声降噪方法中吸声材料很重要,常用的有:①纤维材料。包括有机纤维、无机纤采掘维和纤维制品;②颗粒材料。包括砌块和板材;③泡沫材料。包括泡沫塑料、其他等三大类二十几种。

(2)共振吸声结构是利用共振原理作成的各种吸声结构,用于对低频声波的吸收,最常用结构单个共振和减小罗茨风机的转子间隙与泄漏。开线型三叶罗茨风机由于其气流脉动小、运转平稳,近年来己逐渐开始取代两叶罗茨风机。为进一步减少三叶罗茨风机的内泄漏,提高容积效率,需要对风机的转子(叶轮)间隙进行控制。

罗茨风机的转子设计间隙三叶罗茨风机为定容积压缩,其压缩过程为吸热过程。风机内部存在的能量损失,如进排气流动损失、回流冲击损失、泄漏损失等,这些损失所消耗的功转化成热量为气体所吸收,使罗茨风机的排气温度远高于进气温度。风机的机壳、转子(叶轮)、墙板等主要零件均是铸铁件,因此,在计算转子间隙时必须考虑材料的热胀冷缩性。

(3)微穿孔板吸声结构由板厚和孔径均在1mm以下、穿孔率为1% ~3%的金属微穿孔板和空腔组成的复合结构。

3结束语本文对风机噪声控制方法进行了分类介绍,并分析了它们存在的问题和应用的前景。有些噪声控制方法属于被动控制,它们在较高频段才起主要作用,在低频段往往花费很大。随着信号技术的发展,噪声主动控制己逐渐成为可实施的技术,风机噪声控制的根本途径还是对其噪声源的有效控制,是解决风机噪声问题的积极主动的发展方向。

-

1

除尘风机滚动轴承失效表现

662

18

-

2

离心通风机刚度计算方法

662

18

-

3

风机防磨、防振、防积灰的措...

631

18

-

4 防止和消除风机磨损

610

18

-

5 紧记风机选型事项

620

18

-

6 风机的设计方法及合理选择风...

1349

18

-

7 设计参数的选择与计算

876

18

-

8 风机的变型设计

655

18

-

9 旋转脱流与喘振的关系

745

18

-

10 高压风机修正计算

658

18

- 19 半裸旋蜗壳 668

- 20 轴流式通风机蜗壳 682

- 21 螺旋形蜗壳 1091

- 22 轴向蜗壳 628

- 23 风机系统性能不佳的原因 665

- 24 系统阻力曲线对风机运行的... 879

- 25 内蜗壳 650

- 26 圆截面蜗壳 668

- 27 出口消音器 642

- 28 风机技术研究中心 686

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com