风机轴承维修与动平衡

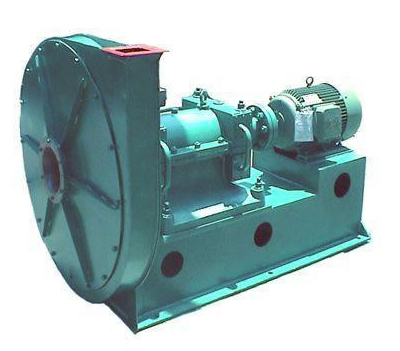

某厂回转窑窑尾配置高温风机,2008年投入使用,风机的进口流量2003m3/min,额定转速736,配用调速型液力耦合器。该厂从2013年12月至2014年5月分两步完成窑尾系统的技术改造工作,主要是以钢丝胶带提升机替代原用气力提升泵,在分解炉旁增设座流态化炉。从工艺流程看,改后系统阻力有所增加。为了提高风机转速,增加排风量,在短期内又对高温风机和液力耦合器轴承进行了多次维修,由于维修方法不适当,造成了些不良后果。

高温风机轴承的更换技改前,该厂高温风机转速略高于900m3/min即可基本满足用风要求,因此风机不平衡问不突出,只是到额定转速时偶有报警现象。由于轴承润滑良好,轴承工作温度也直正常,未超过55度。

2013年技改后,用风量增加,风机转速超过1000风机的不平衡问突出。因此,在2014年5月初生产线技改时,对高温风机轴承也进行了些维修。至2014年5月更换时,近耦合器端轴承下文简称2号轴承因受力及同轴度影响,磨损比较大,游隙达0.21mm,比标准值大了0.05mm,因此换用了同型号的新轴承。对于另端轴承下文简称1号轴承,经检测,轴承游隙0.12,符合要求,故没有更换。但更换了液力耦合器输出轴定位轴承22316调心滚子轴承。

承水平振动0.16mm,但有时达0.20以上,并出现报警降速设计上限0.218由于生产的需要,风机转速仍需要提局。因为从原理上讲,转速越高,轴承允许的游隙越小。因此该厂认为风机振动大不能提速的原因是,3型轴承游隙大所致,故于2014年6月下旬利用篦冷机故障停机检修时间,将正常使用的1号2号轴承改换为游隙较小1.2,高温风机轴承的过维修分析过维修是指对正常运转,无故障征兆的设备进行实际上不必要而且非计划性的拆装及换件工作。该厂6月份对风机轴承的更换即是过维修。

从原理上讲,减少轴承游隙有利于提高风机转速,但实际上,进口轴承的游隙组装选配时控制严格,其实际游隙都处于下限值附近。原,3型轴承游隙的以塞尺检测,更换后的,型轴承游隙标准值是可,型和03型轴承的游隙差别并不大,约0.02mm,对于存在不平衡的风机来讲,减小0.02mm的轴承游隙对提速的贡献很小。事实也是如此。

2液力耦合器的过维修在6月份更换风机轴承时,因液力耦合器输出轴有微量窜动,液力耦合器又次被解体检查理解有误,实际上在同轴度良好状态下,输出轴的微量窜动对风机轴承的水平振动没有影响,并全部更换新轴承。

在拆卸液力耦合器泵轮与涡轮之间的22316调心滚子轴承时,采用氧割的方法,使轴承座孔法兰和输出轴轴颈不同程度地受到损伤并产生变形。在安装时也未将损坏部位修整至要求的尺寸和进行必要的检测。轴承仍用原型号的进口22316轴承。此轴承的标准游隙是0.05mm,安装游隙是0.05mm,但安装后0.02mm的塞尺不能通过,很显然,在这种情况下轴承无法正常工作。

该厂在对损伤变形部位进行必要的修整和检测后,根据设备的具体情况,选用了国产22316轴承,其标准游隙是0.06mm,安装后游隙为0.03mm,开机后轴承未再出现故障。

由于多次不适当的拆装和更换轴承,致使高温风机转速未能恢复到5月初的801的水平。

3风机的现场动平衡由于风机始终不能提速,2014年8月厂家来人对高温风机做现场动平衡试验,经多次试配平衡后,风机运转情况明显改善,空试137,时两轴承水平振动值在0.065mm以下,垂直振动0.035mm以下。在此后的生产中,风机转速都在1250r/min左右,两轴承水平振动0.060直稳定运转。

4结束语由于风机叶轮不平衡引起的非正常振动,只能通过重新进行动平衡来解决,用更换轴承以减少轴承游隙的方法是不能从根本上解决问的。

轴承在运转段时间后总会有所磨损,磨损量只要在允许范围内并能正常工作,就没有必要更换。企实的,也不经济合理。过多的不必要的更换轴承会对设备产生负作用。

高温风机出厂前都经过动静平衡测试,误差在设计允许范围内。但由于叶轮为冲压焊接件,成形和焊接后产生较大内应力,尽管经整体退火后加工,但应力消除是不完全的。因此,冲压组焊的风机叶轮,在生产中受冷热变化粘灰及各种停机情况的影响,叶轮与轴或多或少都会产生变形,引起原动平衡的变化,故部分风机在使用过程中会出现难以用般方法消除的非正常水平振动,需重新进行动平衡来消除。

轮毂是铸钢件,我们选用禚性良好适合异种钢焊接的A132焊条作为打底材料;主材选用J427,它的特性是强度比母材低,但延展性能良好不用担心接头强度低,因为低强度焊接材料在窄焊口焊接过程中能通过熔合区的渗透,将自身强度提高个档次。

具体施工工艺按照正常的开坡口方法,将坡口开成口型,打磨干净。

焊前预热200℃,要始终保持焊接过程中不低于150℃,具体加热办法就是采用气焊枪烘烤。用A132焊条打底焊接10mm厚,采用快速多道焊接法。打底结束后,改用了J427焊条。为了使电弧更加稳定,定要使用直流电焊机,焊条摆幅控制在80℃左右。每焊完根焊条,就锤击次焊道,直至将焊缝全部焊接完毕。注意焊缝要高出原平面5mm作为退火焊道。

用角向磨光机将退火焊道打磨掉,比对样板使焊接面与原工作面相致。

焊接后运转了1004小时左右,由于焊接部位过多,轮毂变形太大,下弯达8mm,再次翻窑过程中,从熔合区开裂焊缝的最薄弱环节,而焊缝却没有任何变化。由此也证实这个方案是可行的。鉴于熔合区组织已变的相当脆弱,水泥销售也到了淡季,因此决定更换轮毂。

-

1

除尘风机滚动轴承失效表现

731

18

-

2

离心通风机刚度计算方法

735

18

-

3

风机防磨、防振、防积灰的措...

694

18

-

4 防止和消除风机磨损

669

18

-

5 紧记风机选型事项

661

18

-

6 风机的设计方法及合理选择风...

1482

18

-

7 设计参数的选择与计算

962

18

-

8 风机的变型设计

716

18

-

9 旋转脱流与喘振的关系

812

18

-

10 高压风机修正计算

721

18

- 19 半裸旋蜗壳 734

- 20 轴流式通风机蜗壳 792

- 21 螺旋形蜗壳 1177

- 22 轴向蜗壳 705

- 23 风机系统性能不佳的原因 737

- 24 系统阻力曲线对风机运行的... 995

- 25 内蜗壳 728

- 26 圆截面蜗壳 752

- 27 出口消音器 703

- 28 风机技术研究中心 782

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com