离心式鼓风机叶轮裂纹补焊试验及应用

离心式鼓风机叶轮裂纹补焊试验及应用

摘要:介绍了低合金高强度钢焊接叶轮裂纹补焊新方法,并对叶轮补焊后的性能和成分进行了分析,对低合金高强度钢焊接叶轮裂纹补焊提出了建议。

0 引言

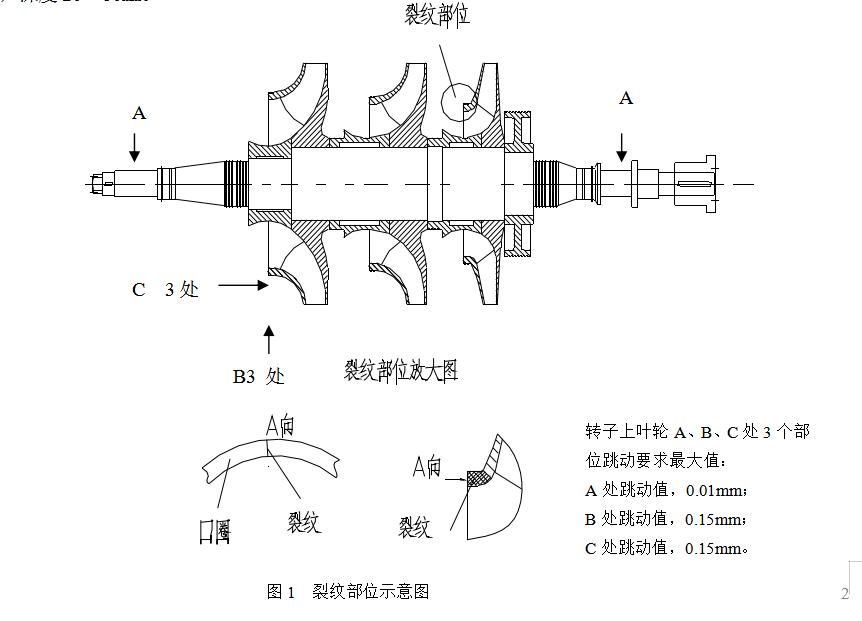

在冶金工业中,高炉鼓风机为高炉输送燃烧用空气,其运行情况直接影响高炉产量,是整个高炉的心脏。某钢铁公司高炉用风机D1400由于运转过程中产生振动,造成转子第三级叶轮口圈部位出现约40mm长的穿透性裂纹,从而造成风机停机,使整个高炉停产。由于该转子要求较高,转子转速为5700r/min;要求轴径部位跳动小于0.01mm,口圈部位跳动小于0.15mm(见图1);叶轮轮盖、轴盘和叶片材料为低碳合金钢15MnNiCrMoV,组织为淬火马氏体、回火索氏体,轮盖、轴盘和叶片分别经过调质、焊接和焊后消应力处理,然后又进行了加工、平衡和超转试验。为了恢复生产,进行了有关试验,对该叶轮进行了补焊处理。

1 焊接试验

1.1 试验材料

叶轮材料为15MnNiCrMoV,要求σb≥920MPa ,σs≥850MPa, ψ≥35% ,δ≥12% ,HB270~320,材料成分见表1。

表1 材料成分 %

|

|

C |

Cr |

Si |

Mn |

Mo |

V |

Ni |

|

15MnNiCrMoV |

0.14 |

0.78 |

0.29 |

0.9 |

0.45 |

0.055 |

1.5 |

|

680S焊条熔敷金属 |

0.12 |

30 |

1.20 |

1.70 |

0.30 |

0.25 |

9.0 |

由于叶轮焊接后需要进行550℃高温消应力处理,之后进行半精加工,然后再进行消应力处理。共需要进行两次高温消应力。由于要求转子轴径部位跳动小于0.01mm,叶轮口圈部位跳动小于0.15mm,特别是轴径部位不能出现大的焊接变形,以免引起转动过程中的振动和不平衡。叶轮补焊过程和消应力处理后也不能出现大的变形,结合叶轮焊接工艺过程,并根据消应力处理温度和以往单个叶轮补焊经验及焊后消应力处理对变形影响的数据分析[1-3],拟对转子补焊后的消应力处理采用低温消应力[2-3]。

叶轮原来焊接和补焊用低碳合金钢焊条,经焊后消应力处理,焊缝金属延伸率和断面收缩率与母材接近。考虑到叶轮口圈部位结构应力和工作应力很大,而且补焊后消应力处理采用低温消应力[2-3],决定采用不锈钢焊条做补焊试验。通过仔细研究和比较后,决定采用焊缝金属屈服强度大于640 MPa,抗拉强度大于770 MPa,延伸率为22%~25%的卡斯特林焊条680S(化学成分见表1)进行焊接试验,母材用15MnNiCrMoV板材,经调质处理后进行坡口加工和焊接。

1.2 试验过程

将厚度为8mm的15MnNiCrMoV板材按要求加工单边45°坡口,钝边2mm, 进炉预热200℃,拼装、点焊,拼装间隙2mm,以保证单面焊双面成型。打底焊用Φ3.2焊条,盖面焊用Φ4焊条。

焊条:680S Φ3.2 Φ4 ;Φ3.2 焊接电流:60 ~110 A;Φ4 焊接电流:90 ~150 A。

直流正接,层间温度≤300℃,焊条烘干温度:350℃×2h。

焊接完成后清理焊缝,立即进炉进行焊后消应力处理。

消应力规范:温升≤100℃/h, 进炉进行400℃×2h消应力处理,炉冷。

探伤:着色探伤。

加工:加工拉伸试样。

检验:最后进行检验。

1.3 试验结果

对试样进行化学成分和接头力学性能检验,力学性能见表2。

表2 力学性能

|

|

σb/MPa |

σs/MPa |

HB |

|

1 |

1068.2 |

1048.8 |

306 |

|

2 |

1083.1 |

1073.1 |

308 |

|

3 |

1058.1 |

1050.6 |

306 |

|

平均值 |

1069.8 |

1057.5 |

306.8 |

由于焊接接头在拉伸过程中变形存在不均匀性,屈服强度仅供参考,化学成分见表3。 表3 化学成分 %

|

C |

Cr |

Si |

Mn |

Mo |

Nb |

Ni |

|

0.087 |

27.91 |

1.315 |

0.732 |

0.430 |

0.066 |

9.16 |

试验结果表明:焊接接头力学性能满足叶轮材料强度要求。

2 叶轮裂纹补焊

2.1 叶轮的基本情况

转子共3级叶轮,转速5700r/min,叶轮直径Φ1000mm,材料15MnNiCrMoV。裂纹部位见图1,裂纹长度40 mm,深度20~30mm。

2.2 叶轮补焊工艺过程

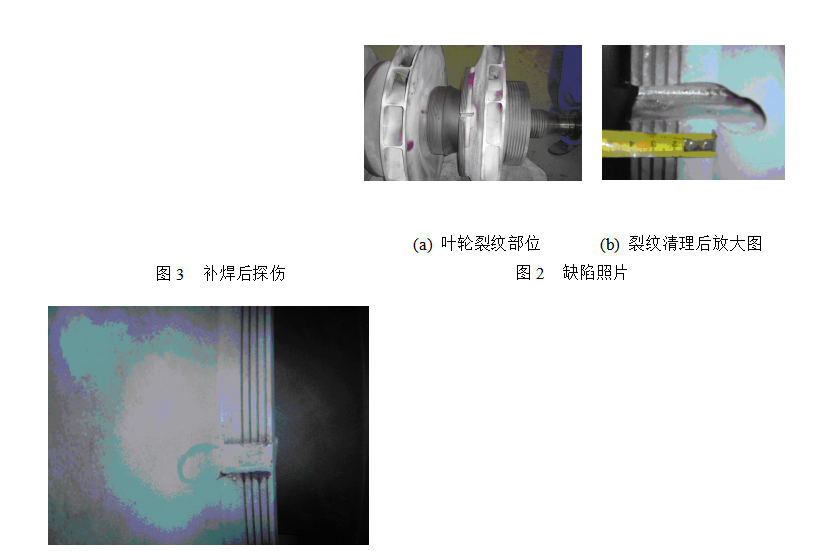

⑴ 清理:对裂纹部位清理,打磨,开出焊接U型坡口,要求:留1~2mm钝边(保证单面焊双面成型),裂纹端部磨净,见图2。

⑵ 着色检验:对缺陷部位进行着色探伤,直至确认裂纹源清理干净为止。

⑶ 焊接:①用氧-乙炔将焊部位及两边20mm区域预热到200℃,保持10~20min。

②焊接:焊条 680S Φ3.2 Φ4;直流正接; Φ3.2进行打底焊, 焊接电流:60 ~110 A;Φ4焊条进行焊接,焊接电流:90 ~150 A。

⑷ 消应力:温升≤100℃/h, 进炉进行400℃×4h消应力,炉冷。温度低于150℃时出炉。要求:转子应垫平,不要歪斜。

⑸ 清理、探伤:清理焊接部位,打磨,着色探伤。

⑹ 加工:补焊部位加工光滑。

⑺ 做平衡。

2.3 检验结果

消应力处理后进行着色探伤,无任何缺陷(图3);对转子在车床上进行打表检测,轴径部位跳动0.012mm,第三级叶轮口圈部位跳动0.14mm,满足了图样和使用要求。

3 结论

(1) 对低合金高强度钢焊接叶轮裂纹的补焊,焊接规范是保证补焊质量的关键。

(2) 低合金高强度钢焊接叶轮产生裂纹后,在转子上直接进行补焊,可将各部位的变形控制在要求的范围内,焊接接头力学性能满足叶轮材料强度要求。

(3) 采用不锈钢焊条补焊低合金高强度钢焊接叶轮,焊后采用低温消应力是成功降低拘束应力、控制变形的有效方法。

补焊后的转子从2008年6月开始运转至今,运转正常。

-

1

除尘风机滚动轴承失效表现

738

18

-

2

离心通风机刚度计算方法

743

18

-

3

风机防磨、防振、防积灰的措...

706

18

-

4 防止和消除风机磨损

677

18

-

5 紧记风机选型事项

666

18

-

6 风机的设计方法及合理选择风...

1489

18

-

7 设计参数的选择与计算

973

18

-

8 风机的变型设计

721

18

-

9 旋转脱流与喘振的关系

823

18

-

10 高压风机修正计算

729

18

- 19 半裸旋蜗壳 742

- 20 轴流式通风机蜗壳 799

- 21 螺旋形蜗壳 1186

- 22 轴向蜗壳 716

- 23 风机系统性能不佳的原因 745

- 24 系统阻力曲线对风机运行的... 1003

- 25 内蜗壳 736

- 26 圆截面蜗壳 761

- 27 出口消音器 710

- 28 风机技术研究中心 789

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com