中等功率风机驱动电机电压等级的合理选择

中等功率风机驱动电机电压等级的合理选择

摘要:着重探讨了中功率段(220~1500kW)通风机合理选择其驱动电机电压等级的技术经济意义。提出了中等功率段通风机节能调速在目前阶段比较适用的“独立供电变压器+低压变频器+低压中功率电机”方案(高-低压方案),并针对方案应用低压中等功率变频器需要注意的周边相关技术问题作了简要说明。

1 引言

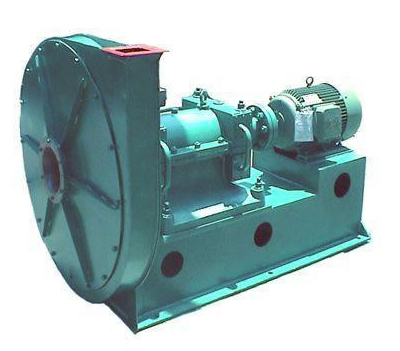

中等功率等级的风机(220~1500kW)应用面很广。其中很大一部分的风机需要变工况运行。以往由于电机调速手段的落后,风机的变工况(流量、压力)调节,主要采用出、进口导叶挡板调节、液力耦合器调速、电磁滑差调速、串级调速和转子回路串电阻等作为变工况运行的调节措施,这些调节方式不是耗能严重,就是存在调节性能差、运行可靠性低等缺点。近年来,交流变频调速技术已日趋成熟,并已成为大多数风机装置设计、运行人员的首选节能调速运行方案。

作为一种高效调速节能技术手段,变频调速方案在低功率段(220kW以下)风机装置中得到了日益广泛的应用,其主要得益于近阶段交流低压变频技术的日益成熟和其性价的不断提高,由此也给广大用户带来的良好的节能收益回报。相比较而言,中功率段风机由于我国电网配电电压等级的单一性,加之用电端功率220kW以上电机电压等级通常只有6kV或10kV可供选择(3kV已逐步淘汰),这使得该功率段若采用变频调速,只能采用对应电压等级的高压变频装置。而目前国内市场上中功率段6kV和10kV的高压变频器的单位功率价格通常要达到(1500 ~2500元/kW),高出同等级功率低压变频器的单位价格(300~500元/kW)数倍之多;使中功率段的风机采用变频调速的成本甚高,一次投入过高而回报期又相对较长,成为阻碍变频调速这一优势技术推广应用的价格壁垒。从技术层面来考察,高压变频器产品目前存在的技术程度复杂,技术成熟度不足,特别是运行可靠性方面还有待成熟完善,再加上用户对产品技术认识不足等原因,使高压变频器的应用也存在着一定的技术壁垒。这些均成为目前高压变频技术在风机调速节能领域推广应用的主要制约因素。

本文的主要目的是探讨如何通过合理的选择中功率段风机驱动电机系统的电压等级,从而设计组合技术成熟、投资经济性良好的中功率段风机变频调速。

2 技术及经济意义

2.1 技术意义

交流低压变频是现阶段成熟的技术,对于变频器而言,其工作电压的高低主要取决于变频器内PWM主回路逆变器件的耐压水平。目前690V以下低压变频器主流型逆变器件一般采用的耐压水平1200/1700V的IGBT模块。这个电压等级的IGBT技术目前已相当成熟稳定,并已被作为低压逆变的主导器件而广泛应用。由于大多数低压变频器的逆变主回路为同一设计类型,其输出功率等级由IGBT耐压和工作电流等级所决定。目前,国内对630kW以下低压变频器的制造和供货不存在任何问题;国外品牌的低压变频器普遍已达800~1500kW的功率等级,个别品牌最高可达2800kW。

低压变频器属于技术比较成熟的产品,国外应用低压变频器在风机调速运行的历史已将近30余年;国内在这方面的应用也有20年以上。根据某国外主流品牌低压变频器厂商介绍,其目前主导产品的平均无故障工作时间已达50000h以上,产品可靠性相当高。对于国内变频器厂商而言,大部分生产厂商目前已渡过了技术有欠成熟、产品质量不甚稳定的初创期,产品质量和运行可靠性也达到了一定的水平。在中功率段风机调速节能应用方面,国内外各大品牌的低压变频器均有着大量成熟的应用案例。

表1所列为目前国内市场可提供中功率段低压变频器品牌及相关型号。

表1 国内市场中功率等级低压变频器主要品牌/型号

|

厂商品牌 |

型 号 |

主 要 技 术 参 数 |

|

VACON |

NXP / NX DRIVE |

380~690V,3-PHASE,160~1500kW |

|

TIGER POWER |

TP3000 |

400~690V ,3-PHASE,75~800kW |

|

ABB |

ACS800 |

380~690V,3-PHASE, 200~2800kW |

|

SIEMENS |

G150 |

380~690V,3-PHASE, 75~1200kW |

|

SCHNEIDER |

ATV38 / ATV68 |

400~500V,3-PHASE, 75~630kW |

|

说明:630kW以下功率等级变频器,国内能够订制的变频器生产商较多,本表不予列举 |

||

2.2 经济意义

交流低压变频系统应用于中功率风机调速具有良好的经济性。目前国内除了一些特殊的电力终端用户(如煤矿、油田)外,用户设备终端电压等级,不外乎低压380V和高压 6kV、10kV三种。我国现行的低压等级通用电机的最大机座号为H355,中功率段风机驱动通常选用6~10 kV电机,对应这个机座号的极限电机功率也就是220kW左右。超过这个机座号通常只能选用6kV或10kV电机;而风机设计和运行单位,一般也试图通过提供终端用电设备的电压等级,降低电机系统运行线路损耗和提高系统效率。这几方面的原因,使目前H355机座(对应功率等级~220kW)以上的风机驱动电机全采用6kV或10kV的电压等级。而对于许多需要变工况调速运行的风机而言,正是这种不恰当地选择,成为应用变频调速这一高效节能调节手段的技术障碍。由于高压变频器结构复杂,制造技术难度高,同一功率等级的高压变频器与低压变频器价格又相差悬殊。这也意味着如果作为一种节能投资,采用高压变频方案要比采用低压变频方案的一次投入大数倍,投资回报周期相应也要长得多。这也使一些有着应用低压变频节能经验并产生实际经济收益的用户,难以确立采用高压变频器应用于风机节能调速的信心。同时技术程度的相对复杂,部分厂家产品实际运行中所反映性能不甚完善,甚至影响系统安全可靠运行等因素,也成为高压变频器推广应用的主要障碍。

因为受到逆变功率器件制造水平限制,高压交流变频核心部分的高压逆变的实现要比低压变频逆变困难和复杂得多。目前比较成熟的高压逆变实现方案不外乎多重化单元串联、三电平箝位和功率元件串联等几种。而无论通过哪一种方式实现高压逆变,其构成与低压逆变相比复杂得多。由此也就不难理解为什么相同功率等级的高压变频器与低压变频器的市场价格要相差3~5倍甚至更多。同时由于系统结构的复杂性,从系统工程角度来讲,要使高压变频器产品达到一定可靠性,实际要比低压变频器困难得多。大量运行实践的总结也印证了这一点。另外对于类似于不允许计划外停机的某些高可靠性要求场合,低压变频器也可以比高压变频器更方便、更容易和更经济地实现系统备用冗余(如工频应急旁路)。

表2是一个500kW风机驱动电机采用3种常用典型调速方案的技术经济性的简单比较。从中得出,“独立供电变压器+低压变频器+低压电机”方案(所谓“高—低方案”)是最佳选择的结论。如果考虑高压变频和液力耦合器调速方案相比,低压变频调速方案较低的动态维护费用的支出,低压变频器方案的优势将更为突出。

表3所列,是国内几位从事电气传动行业知名专家,比较一致提出的对中功率交流变频调速系统推荐采用的电压等级,从技术经济性角度考察是相当合理的。

综上所述,对于220~1500kW的中功率段风机调速,采用“独立供电变压器+低压变频器+低压电机” (高—低方案)的技术方案,其在技术方面是成熟可行的;如果从投入产出等方面综合考察方案的经济性,也较其他方案具有明显的成本和经济优势。

3 注意的相关问题

中功率段风机采用低压变频器调速方案实际应用中,必须充分考虑中功率段低压变频器的技术特点及其应用现场条件和用户对诸如电磁兼容性方面的要求,采取适当必要的周边技术保障措施,以使方案得到可靠和完美的实施。

3.1 谐波和干扰问题

谐波和干扰是应用变频器必须要关注的问题。每个变频器都是工作时的一个谐波源,如果不采取相应的技术措施,变频器运行时会对电源系统和周边设备产生不良影响。由于谐波发生量和产生的电磁干扰强度与变频器的功率密切相关, 对于功率在220kW以上的中功率段变频器,抑制其对电网系统的谐波注入和对周边设备的电磁干扰显得尤其重要。否则将很可能使接于变频器同一供电电源下的其他设备和周边的电磁敏感设备(典型的如弱电控制设备)的工作异常。以下技术措施可根据现场条件和要求独立或组合使用,对于中功率段低压变频器的谐波和干扰抑制相当有效。

表2 典型500kW风机驱动电机调速方案经济技术性能比较

|

|

10kV高压变频 调速方案 |

高-低压变频器方案 |

液力耦合器调速方案 |

附 注 |

|

系统组成 |

10kV高压保护柜 + 10kV多重化 高压变频器 + 10kV高压电动机

|

10kV高压保护柜 + 10/0.66kV 干式变压器 + 0.66kV低压变频器 + 0.66kV低压电动机 |

10kV高压保护柜 + 10kV高压电动机 + 液力耦合调速器 |

说明: (1)未计入配套土建和连接电缆等相关费用。 (2)按市场平均价估算。

|

|

系统投资 成本估算 |

高压保护柜:4.5万元 高压变频器:90万元 高压电动机:16.8万元 系统估算价:107万 |

高压保护柜:4.5万元 干式变压器:12.8万元 低压电动机:12.5万元 低压变频器:22.4万元 系统估算价:52.2万 |

高压保护柜:4.5万元 高压电动机:16.8万元 液力耦合器:10万元 系统估算价:31.3万元 |

|

|

运行后每年 节约电费额 |

约70万元 |

约70万元 |

约45万元 |

估算条件: (1)节约电费以入 口挡板调节方案为 参考估算依据; (2)风机平均工况 运行按额定风量的 80%估算; (3)年运行时间以 7000h估算; (4)电价以0.60元/kW·h估算。 |

|

投资回收期 |

约18个月 |

约10个月 |

约8个月 |

|

|

在役10年静态 节约电费总额 |

约700万元 |

约700万元 |

约450万元 |

|

|

在役10年静态 投入产出比 |

约1:6.5 |

约1:13.4 |

约1:10 |

|

|

在役10年 静态计算收益 |

约600万元 |

约650万元 |

约400万元 |

|

|

系统可靠性 |

稍差 |

好 |

差 |

— |

|

可维护性 |

不良 |

最好 |

差 |

|

|

系统冗余成本 |

高 |

低 |

不能实现 |

|

|

说明:不计入各方案的在役动态维护性支出费用。 |

||||

表3 中、大功率段风机驱动交流变频调速系统推荐的工作电压等级

|

|

推荐调速系统电压等级(kV) |

备 注 |

|

220~500 |

0.4 |

优先推荐电压等级: 0.4、0.69、6.0、10.0 (kV) |

|

500~800 |

0.66 / 0.69 |

|

|

800~1600 |

0.66 /1.14 |

|

|

1600~2500 |

3.0 / 6.0 |

|

|

2500以上 |

6.0 /10.0 |

(1)单独设置变压器,使变频器电源与用户其他设备的低压电源隔离。目的之一是提供足够的输入阻抗,与变频器电缆寄生电容组成LC滤波器,将电网侧谐波限制在一定范围内;目的之二是可以抑制谐波与干扰通过同一低压回路直接向其它低压用户端传导。

(2)变压器多相运行。通常变频器的整流部分是6脉波整流器,所以产生的谐波较大。应用变压器的多相运行,可降低变频器输入的电流谐波分量。根据实测采用12脉波输入变频器后,变频器输入端总谐波分量将达到THD≤8%,基本达到电网对电能质量标准的要求。

(3)增设交流输入电抗器或直流电抗器。在变频器输入端加入交流电抗器或在其直流回路加入直流电抗器,可显著改善变频器输入端谐波含量,稳流削波,改善变频器输入端功率因素。

(4)变频器的输出端增设输出电抗器或专用滤波器。输出端设置电抗器或专用滤波器,可有效降低变频器输出电流中的高频分量引起的高频辐射干扰,降低电压突波对电机绝缘的影响,降低电机的电磁运行噪声。

(5)变频器输出电缆采用专用屏蔽电缆。经验证明,采用专用动力屏蔽电缆是抑制变频器输出端高频辐射的有效途径。

3.2 轴电流抑制

对于采用变频器供电的电动机,由于电压波形中存在着相当多的高频分量,这些高频分量除了通过变频器与电机绕组构成回路外,还会通过绕组与定子铁心间以及转轴、端盖、机座和接地线等之间形成寄生电容而构成高频通路。由于这些电容容量有限,在工频市电供电时其充放电过程形成的容性电流很小,可以忽略不计。当采用变频器供电且电机容量较大(110kW以上)时,由高频分量形成的轴电流密度可达数10A/mm2,轴电流将会引起电机轴承的严重电蚀。由于轴承的滚珠与滚道上有可能存在凸出点,旋转时通过该处的轴承电流断开,从而引起电弧,灼伤金属表面,这种微观损害的持续积累将会引起轴承的损坏。

实际应用中,对于中等功率等级以上的电机应通过保持轴承良好润滑而维持内外圈间润滑膜较高的绝缘电阻、轴承外圈与机座接触面喷涂绝缘漆、变频器输出端加入滤波器等抑制轴电流产生的措施,保障电机的可靠运行。

3.3 工频运行冗余问题

变频器应用的许多场合,通常不允许设备发生非计划停机。这种情况的经典设计是提供一套独立的工频应急旁路。对于采用独立供电变压器的低压变频方案,由于变压器负载的单一性,无需考虑电机在工频电源下启动时,由于启动电流冲击而造成低压母线跌落的影响。如果经验算,变压器高压侧母线在工频旁路直接启动时的电压在允许范围内,就可以采用直接启动。此时独立供电变压器类似于一个启动电抗,可以起到降低电机启动电流冲击的良好效果。对于双低压绕组的12脉波供电变压器方案,电机实行工频旁路运行时,将原两组分别向变频器两组串联整流器供电的低压绕组切换成曲折联接后,直接作为电机工频旁路运行的供电电源。

对于用户希望尽量减小启动电流冲击和机械冲击的场合,工频旁路电机启动时仍可采用软启动器、降压启动等传统成熟的启动方式,这可以在方案设计时一并予以总体考虑细化。

3.4 配套电机问题

如前所述,目前国内低压电机定型规格的最大机座号为H355,并由于大功率风机配套电机的极数通常均在6~10极,对应的最大电机功率也就在220kW以下。除了少数厂家有H355以上机座低压电机生产外,一般均需特别订制,生产批量小、供货价格高及交货周期长是普遍存在的问题。这也一定程度上影响了变频调速在中功率段的大量应用。

建议作为风机行业大用户的中大功率风机的主导生产企业,与电机制造行业内具有生产基础的单位合作,对H355机座以上的低压电机进行定型设计,以期降低生产成本和缩短交货周期,并有利于技术成熟且经济性良好的中功率低压变频系统在风机及相关行业的推广应用。这在技术上应不存在任何问题。对于老系统改造而言,用户可以采用将风机驱动的高压电机,通过绕组重绕或是更简便的串/并联改接等方法改造为低压电机,而使中功率低压变频系统应用在老风机系统节能改造时,可以用比较经济的方法得以实现。对此,国内已有很多成功应用的案例可供借鉴参考。

变频供电的电动机,由于其供电电压波形为非完全正弦波,同时电压波形的毛刺突波比较大,因此对其绝缘有抗电晕处理和适当增加绝缘设计裕度的要求,这在低压电动机设计选型时应予以一并考虑。

4 结论

大中型风机在国民经济各部门中是数量众多,分布面极广,耗电量巨大的设备。据权威资料显示,目前在用风机系统的能源利用效率比国际先进水平相差20%;差距是巨大的。这其中除存在风机本体设计效率低之原因外,很大的因素是高效能的调速设备应用不足,风机系统长期运行于低效区所致。因为中功率段风机存在着巨大的社会在役保有量,并且随着国民经济的发展,其应用量将不断增加,因而,在这个功率段推广应用经济技术性能良好的交流变频调速系统,其现实的节能意义无疑是相当巨大的。从目前阶段的技术水平和各类变频方案的经济性考察,采用“独立供电变压器+低压变频器+低压电机”技术方案(所谓“高-低方案”),并辅以必要的周边技术措施,是目前可应用在(220~1500kW)中功率段风机节能调速中首选的技术方案。

-

1

除尘风机滚动轴承失效表现

738

18

-

2

离心通风机刚度计算方法

743

18

-

3

风机防磨、防振、防积灰的措...

706

18

-

4 防止和消除风机磨损

677

18

-

5 紧记风机选型事项

666

18

-

6 风机的设计方法及合理选择风...

1490

18

-

7 设计参数的选择与计算

974

18

-

8 风机的变型设计

721

18

-

9 旋转脱流与喘振的关系

823

18

-

10 高压风机修正计算

729

18

- 19 半裸旋蜗壳 742

- 20 轴流式通风机蜗壳 799

- 21 螺旋形蜗壳 1188

- 22 轴向蜗壳 716

- 23 风机系统性能不佳的原因 746

- 24 系统阻力曲线对风机运行的... 1003

- 25 内蜗壳 736

- 26 圆截面蜗壳 761

- 27 出口消音器 710

- 28 风机技术研究中心 790

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com