离心风机进口间隙泄漏数值模拟分析

信息来源:发布时间:2021-03-08阅读:664

摘要:使用 CFD 数值计算软件对一 5.6 号离心风机进风口与叶轮径向间隙(径向间隙 δ r 与叶轮直径 D2 比值)分别为 1mm(0.18%)、2mm(0.36%)、3mm(0.54%)和 4mm(0.71%)时的整机进行三维数值模拟,并且与叶轮和进风口没有间隙的离心风机数值模拟结果进行对比。分析间隙对内部流场的影响,总结得到该离心风机全压、内功率和内效率随间隙变化情况

0 引言

离心风机是工业生产部门使用非常广泛的机械设备,在冶炼、石油和化工等领域发挥着重要作用。其能否安全、经济的运行直接关系着各个生产部门的经济效益。离心通风机中的损失可分为流动损失、泄漏损失、轮阻损失和机械损失等。为了保证高速旋转的离心通风机旋转的可靠性,进风口和叶轮之间要有一定的间隙,由于存在这一间隙,气体经过叶轮前盖与进风口之间的泄漏形成循环流动,使叶轮对这部分流体的做功均被损失掉。这种损失被称为内泄漏损失。

一般经验认为,进风口与叶轮之间的径向间隙越小,内泄漏损失会越小,故在制造工艺和安全运行的条件许可下,间隙应尽可能小。但是由于制造工艺和加工成本的限制,间隙过小可能有较大的制造困难,所以要在兼顾多种因素的情况下,找到最佳的径向间隙量。

本文以某一高效离心风机(机号 5.6 号)为模拟对象,使用三维造型软件对进风口与叶轮径向间隙(δr/D2)分别为 1mm(0.18%)、2mm(0.36%)、3mm(0.54%)和 4mm(0.71%)时的离心2风机整机建模,对建模后的整机划分网格,再使用 CFD 数值计算软件对整机进行数值分析,最后对计算结果进行对比分析,得到不同间隙对该机号风机的全压、内功率和效率的影响,总结得到不同间隙对间隙内泄漏损失的影响。同时得到该机型的最佳的径向间隙。2 不同径向间隙离心风机整机 CFD 数值模拟

2.1 模型建立及网格划分

使用三维造型软件 UG 对进风口与叶轮径向间隙(δr/D2)分别为离心风机整机建模,图表示的为间隙 1时的二维图。建模时将整机分为个区域,分别为进风口、叶轮、叶轮和进风口之间的间隙、以及机壳部分。

图 2 表示三维数值计算模型和网格,计算网格使用分块四面体网格,由建模的 4 部分组成。其中,间隙和叶轮部分设计为旋转网格。近壁面以及间隙部分网格加密处理,离心通风机整机网格总数为 230 万。

2.2 CFD 数值计算方法

在 CFD 数值计算中,使用 K-ɛ湍流模型求解相对坐标系下守恒形式的三维 Navier-stokes 方程。空间项采用有限体积中心离散方法[5]。采用四阶 Runge-kutta 法时间推进以获得定常解。为了加速收敛,采用多重网格法。

数值模拟的边界条件为:进口给定速度条件,根据不同流量给定不同的进口速度;出口为自由出口条件;叶轮给定旋转速度.

2.3 内部流场分析

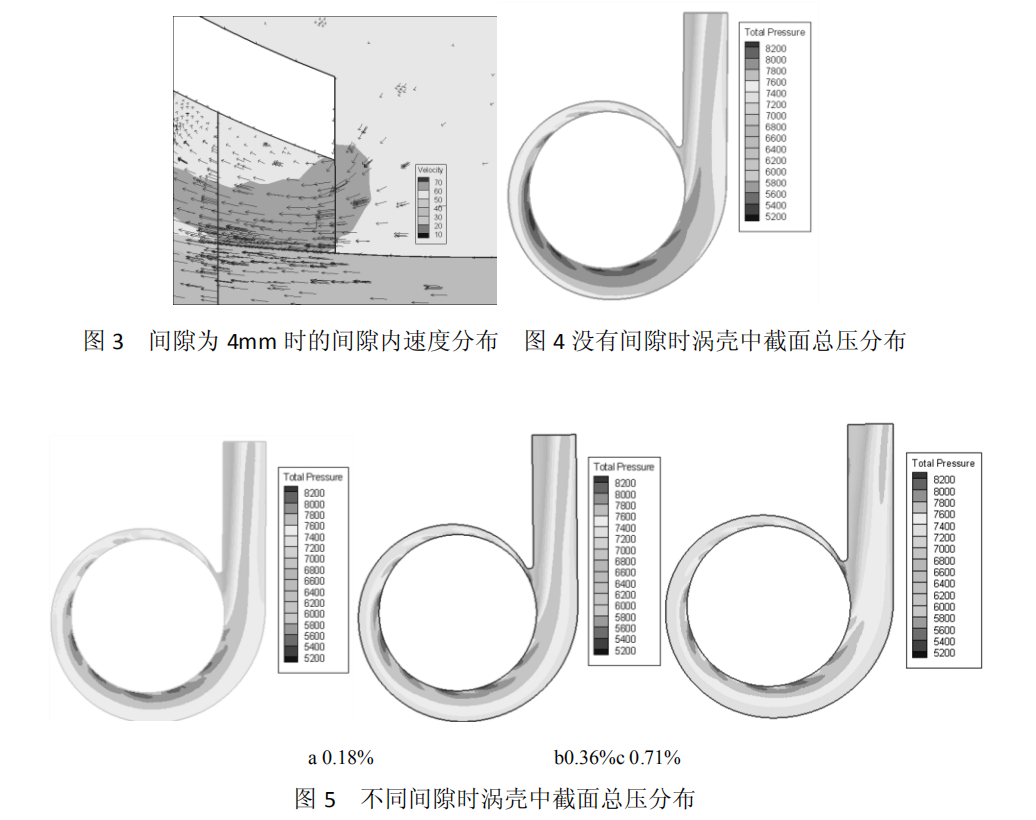

图 3 表示的是间隙为 4mm 时间隙中的速度分布,可以很明显的看到,蜗壳中压力较高的流体经过间隙重新流回叶轮,同时间隙对气流又产生了节流作用,气流的速度快速增加,并且在间隙处产生了涡流。通过间隙进入叶轮的气流再次和叶轮中的主气流混合。这与一般

的理论分析是一致的,叶轮对气体的做功的一部分消耗在了间隙内的循环上。

图 4 和 5 分别表示的是没有间隙和 3 种不同间隙时蜗壳中截面的总压分布。对比图 4 和 5可以得到,没有间隙时的蜗壳中的总压比有间隙时要明显大,而且涡的分布也比有间隙时少。这就表明间隙会明显减小风机的做功能力。随着间隙的增大,蜗舌区域总压会明显降低,也会出现明显的涡流。这也表明间隙泄漏对蜗舌部位的气流影响较大。

2.4 不同间隙时的全压和内效率比较

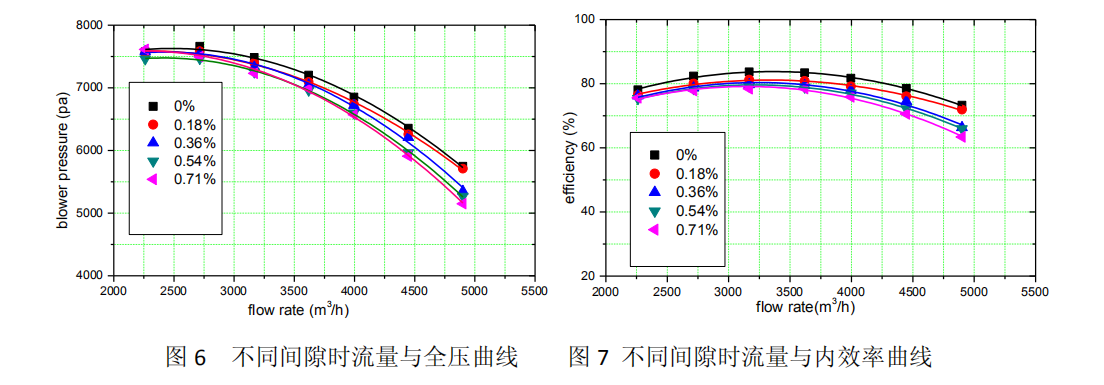

图 6 和 7 分别表示的是叶轮进口没有径向间隙和径向间隙与叶轮直径比值(δr/D2)分别为数值模拟的流量和全压曲线以及流量和内效率曲

线。从两张图可以很明显的看出,随着间隙的增大,在全流量工况,全压和内效率都有明显的下移。

从图 6 可以看出,在小流量区域,随着间隙的增大,虽然全压有一定的降低,但是降低的不是很明显,而且在全压降低到一定程度以后,基本不再降低;然而在大流量区域,压力降低的比较明显。这就说明在小流量区域,间隙的大小对全压的影响较小;在大流量区域,

间隙的大小对全压有较大的影响。这和理论分析的结果是一致的。

从图 7 可以看出,和没有间隙时的理想情况比,径向间隙会明显的降低整机的内效率,随着 δr/D2的增大,在小流量区域,内效率变化不是很明显;在大流量区域,内效率下降的比较明显。在大流量区域,δr/D2 为 0.18%时,内效率和没有间隙时的情况比较接近,并且 δr/D2为 0.36%和 0.54%时内效率比较接近,而当 δr/D2 为 0.71%时,效率又有比较明显的下降。

对于该 5.6 号的风机,一般情况下做到 δr/D2为 0.18%要求比较高,实现起来既耗费时间又增加成本,但是同时又不希望效率降低过大,由于 δr/D2 由 0.36%增加到 0.54%时内效率变化较小,所以该型风机最佳的径向间隙量 δr/D2 为 0.54%,这与经验公式要求的一般间隙约为 0.5%D2的要求是相符合的。

3 结论

1) 使用 CFD 数值计算软件对一 5.6 号高效离心风机进风口与叶轮径向间隙(δr/D2)分别为时的整机进行三维建模和数值模拟,并且与没有间隙时的数值模拟结果进行对比。结果表明,蜗壳中压力较高的流体经过间隙重新流回叶轮,同时间隙对气流又产生了节流作用,气流的速度快速增加,并且在间隙处产生了涡流。

2) 不同间隙时蜗壳中截面的总压分布表面,随着间隙的增大,蜗舌区域总压会明显降低,也会出现明显的涡流。间隙泄漏对蜗舌部位的气流影响较大。

3) 随着间隙的增大,在全工况内,全压和内效率都会减小。在综合考虑制造成本和径向间隙对内效率的影响,得到该机型最佳的径向间隙与叶轮直径的比值 δr/D2为 0.54%。

相关评论

推荐博文

-

1

除尘风机滚动轴承失效表现

738

18

-

2

离心通风机刚度计算方法

743

18

-

3

风机防磨、防振、防积灰的措...

706

18

-

4 防止和消除风机磨损

677

18

-

5 紧记风机选型事项

666

18

-

6 风机的设计方法及合理选择风...

1490

18

-

7 设计参数的选择与计算

974

18

-

8 风机的变型设计

721

18

-

9 旋转脱流与喘振的关系

823

18

-

10 高压风机修正计算

729

18

- 19 半裸旋蜗壳 742

- 20 轴流式通风机蜗壳 799

- 21 螺旋形蜗壳 1188

- 22 轴向蜗壳 716

- 23 风机系统性能不佳的原因 746

- 24 系统阻力曲线对风机运行的... 1003

- 25 内蜗壳 736

- 26 圆截面蜗壳 761

- 27 出口消音器 710

- 28 风机技术研究中心 790

联系我们

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com