叶轮损失

进口损失 空气进入叶轮时,当其进入叶轮叶片以前要转约90°的弯,在叶轮中,这种气流方向的变化将导致损失。与弯管中的损失相比拟,这些损失的大小取决于c,和,值(图58)。如果按通常的形式把这种损失用最大速度的动压来表示,则有:

△P1=ξ1ρ/2C12

在各种情况下,这种损失均比全压小得多。

ξ1=0.15~0.25

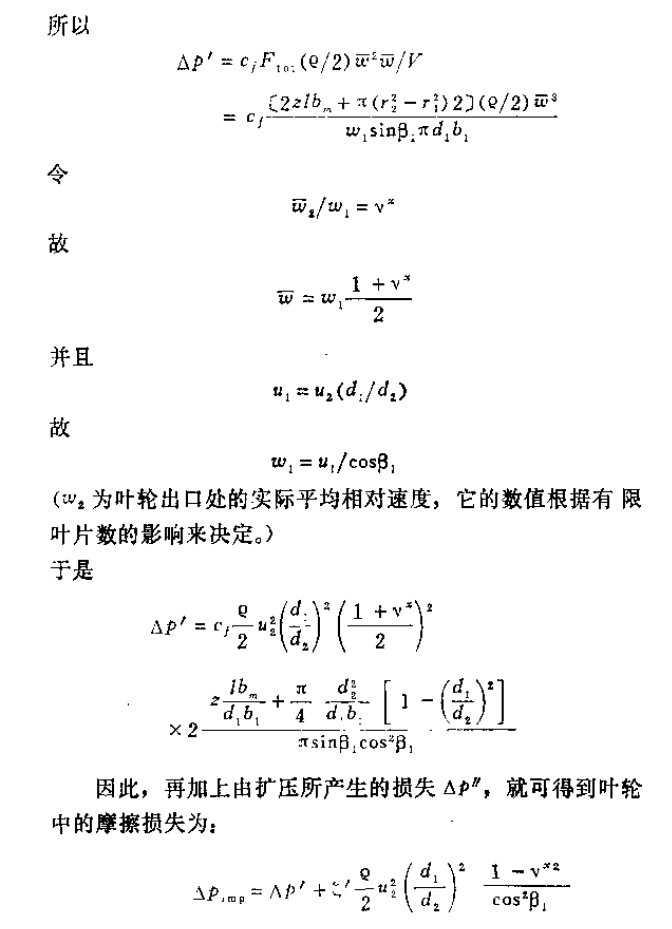

叶轮中的摩擦损失 最大的损失是由气流流经叶轮的流道时所产生的。损失的大小很难用计算方法来确定。这是由于气流分离所产生的损失不能准确地确定。不应忘记,叶型上由于气流不连续所产生的损失是不能用计算来确定的,而且气流在叶片非工作面分离,即出现cmax时,孤立翼型理论已不再能适用。所以,当考虑旋转叶栅时(可参见图34和图35),问题就变得比较困难了。因此,任何有关这方面的损失计算都会带来很不可靠的结果。在一定的条件下,从试验所得出的系数也是这样。还应记住,把一个叶轮试验所得到的系数,成用于另一个设计不同的叶轮中时,是不会成功的。这说明气流不再是几何相似,因而一个试验系数不可以应用于另一个不同设计的叶轮。还需要加以说明的是,纯理论的方法在改进现今离心通风机的特性方面并没有什么实际的效果。这些改进是从试验研究得到的。

很明显,对气流流经一个流道时的不连流动进行数学的分析是没有意义的。然而,存在着气流不发生分离的情况。当效率大于85%时,这种情況就可能发生。此时只有由于表面摩擦所产生的损失。有关这些情况将在后面讨论。

很据理论的公式,有两种可供选择的方法一种是把“叶片流动”看作是“叶片流道的流动”,并按在管道中摩擦所产生的损失那样来考虑其中的损失;另一种方法是,把环绕一个平板流动时所产生的纯表面摩擦,当作一个比较的基础。后一种方法比较有利,因为沿平板流动的影响可以根据已知的一些系数积分求得。若按管道摩擦来考虑,则沿平板流动的影响,就不可能象后一种方法那样可以很好地掌握。

浸没在等速的、平行流动中ー块长平板的阻力为

W=cf/F(ρ/2)ω2

由于在叶片流道中,各个点上的速度是不相同的,所以由dw=cf/F(ρ/2)ω2决定的摩擦,必需对每一个基元来计算并将其积分。然而这样一种做法没有成功,因为有关速度分布的情况不知道。但对高效率通风机的叶轮来说,速度的变化基本很小,因此随之而带来的误差也就不大。叶片进口处气流的最大速度ω1,在气流到达出口时大约减小到0.9ω1。

这样,可以假设叶片流道中的气流平均速度为ω=(ω1+ω2)/2。于是即可正确地推断扩所引起的损失。扩损失可按下式可靠地计:

将其除以圆周速度所产生的动压,则得

-

1

除尘风机滚动轴承失效表现

738

18

-

2

离心通风机刚度计算方法

744

18

-

3

风机防磨、防振、防积灰的措...

707

18

-

4 防止和消除风机磨损

677

18

-

5 紧记风机选型事项

667

18

-

6 风机的设计方法及合理选择风...

1492

18

-

7 设计参数的选择与计算

975

18

-

8 风机的变型设计

721

18

-

9 旋转脱流与喘振的关系

823

18

-

10 高压风机修正计算

731

18

- 19 半裸旋蜗壳 742

- 20 轴流式通风机蜗壳 799

- 21 螺旋形蜗壳 1190

- 22 轴向蜗壳 716

- 23 风机系统性能不佳的原因 746

- 24 系统阻力曲线对风机运行的... 1003

- 25 内蜗壳 737

- 26 圆截面蜗壳 762

- 27 出口消音器 710

- 28 风机技术研究中心 790

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com