全部博文

-

发布时间:2021-06-22蓄热燃烧 用直接燃烧法处理有害气体,燃烧温度高,如无有效的余热回收对策,则燃料消耗量大,从运行费和节能来看都是不合理的。采用余热锅炉发生热水或蒸汽或者通过热交换器发生热风,这些都属系统外的热回收对策。 开发用菩热方式的热回收技术,将蜂窝轮浓缩装置与諾热装置组合成有害气体处理装置是十分经济、合理的图10-13示出了此方式的原理图 可燃的待处理有害气体依门使其通过第一热室端部在800℃的高温雾围气下被氧化分解。已净化的热排气提供了第二書热室热量加热著热体,而排气失热后温度下降到150℃而被排放。蓄热室的加热可用时间继电器或温控器来控制,进行阅门切换,从反方向进入待处理有害气体。在第二室高温菩热体中其被加热到730℃左右而进入燃烧室,与由燃烧器出来的高温燃烧气体均匀混合,被加热到800℃而氧化分解。这一已净化的高温排气又进入到第一室加热热体。这样,利用两热室轮流互相切换,在装置内部就可充分回收燃烧热,使必需的燃料可按待处理气体从730℃加热升温到800℃来考虑,大大削减燃料消耗量。

-

发布时间:2021-06-22表面燃烧是在热力燃烧的基础上发展起来的,其特点是在燃烧室内增加了書热大的填充物。填充物预热到600℃,从上徐徐向下移动,与上升的有害气体逆向接触,填充物逐渐将热量传递给有害气体而温度逐渐下降,有害气体在上升过程中热量愈得愈多,温度愈来愈高,直到起燃温度后开始氧化分解,最后反应温度650~750℃。填充物在装置内不断循环,处理过程连续进行。净化后的排放气体与循环下降的低温填充物热交换后,约在100℃左右的温度下排入大气。在750℃下对苯的净化效率为99.8%;在800℃下则已接近100%。 表面燃烧与一般热力燃烧法相比较,列于表10-31,处理风量为600m3/h的表面燃烧装置已在国外工程实践中得到应用。

-

发布时间:2021-06-22高温型。②是在①的基础上加设了预热烧嘴。 ③加了热交换器,一般,在100m/min以上处理风量时,常用此流程。热交换效率一般在30%~70%范围内,多数为40%左右。如增加書热装置则总的热交换效率会提高。 ④增加了余热利用部分,适合于处理风量大、余热量大的场合。生成的热水或热风可供工艺、采瞹或流程本身使用。 ⑤含硫多的有害气体经过氧化处理后生成SOx再用后处理装置加以脱除。

-

发布时间:2021-06-22催化剂的劣化和中毒 a.热年龄与过热烧结 热年龄主要指催化剂微孔结构的改变和活性外层的剥蚀、消耗及蒸发。这是一种在正常操作条件下缓慢钝化的过程。一般催化剂寿命可维持3~5年,但如果预热燃烧器火焰直接触及催化剂床层,或有害气体中可燃组分浓度过高,以致温升过高,也会加速这种钝化过程,使催化剂寿命缩短为一年左右。另外,如发生过热烧结,则可导致催化剂活性突然下降,甚至完全丧失活性。因此,一般全金属催化剂的最高耐热温度不应超过100℃,宜控制在700℃或更低一些的温度下操作运行以氧化铝为载体的催化剂,在高温下运行会加快劣化。P-AlO3在750~800℃下,短 时间即劣化;在680~700℃下为一年;&l;590℃下为3~5年寿命。 b.盖与污塞 盖与污塞主要是催化剂表面被无机颗粒物或冷凝的有机物所遮盖,以致阻碍了有害气体与催化剂表面的接触。如涂装排风中往往含有漆雾、尘埃、焦油和高分子、热分解物,般应采取过滤、洗涤、冷凝或提高预热温度将其烧掉等预处理方法。如粘上了有机可燃物,则可将预热温度逐步升高到550~600℃,经2~3h,即可烧掉。对于氧化铁尘则可用草酸浸洗,再水洗、干燥。 c.引起催化剂中毒的物质及解决途径 有害气体中的化学成分与催化剂的活性成分有时会形成化合物或合金,而使催化剂中毒。这些化学成分主要有P、Bi、As、Sb、Hg(强毒性)Sn、Zn、Pb(低毒性)。它们在高温下与Cu、Fe及P形成合金。在600℃以下,多数是金属氧化物盖催化剂表面成为劣化的主要形态。 Sn、Zn、Pb在540℃以下毒性弱,温度增高,则毒性增大。因此,采用催化燃烧净化处理有害气体时,工艺过程中不能采用磷化方法处理金属表面,也不宜采用含铅、锌的涂料进行底潹喷涂,并应避免采用镬锌薄钢板风道和在其上插装易破裂的水银温度计。 硫及卤素化合物可导致暂时性中毒,去除后即可恢复活性。在用催化燃烧处理含硫醇有害气体时,即会生成硫化物;含噻吩及氯丁烷时,会生成硫、卤素化合物。由于SO2中毒而使转化率下降的状況,见图10-9。 对于化学性中毒,低浓度时提高预热温度即可解决;高浓度时,则会完全劣化,必须更换。 催化剂劣化与转化率下降关系,见图10-10。

-

发布时间:2021-06-22a、空间速度和反应温度 空间速度、反应温度和转化率三者密切相关。空间速度与催化床层的容积和催化剂填充量有关,并间接地影响到床层的压力损失。 空间速度提高了,所需的備化剂量就少,就会降低转化率,就必然要提高反应温度以维持应有的转化率。因此,必须合理地选择经济的S、值,而并非愈高愈好。图10-6与图10-7为铂镍带状催化剂对苯催化氧化的空间速度与反应温度的关系。 b、碳氢化合物浓度与反应热引起的温升磯氢化合物浓度愈高则氧化反应温度也愈高。大体上,每1%LEL浓度约释放出18.84kJ/m3(4.5kcal/m3)的氧化反应热,如有害气体比热为1.26kJ/(m3・℃),则由此而引起的温升为15℃左右。有机溶剂蒸气浓度不同,反应热也不同,其引起温升的关系。 c.有售气体中H0和CO2的影响 有害气体中的HO和CO2作为带电子体会使催化剂层表面产生吸附现象而起到抑止可燃组分的氧化分解作用。如用CuO-A2O3催化剂氧化分解CO,在Sv=14200h-1,且存在15%C02+15%H2O时,如欲达到只有CO时同样的转化率,反应温度需提高70℃;氧化分解丙烯时需提高100C。

-

发布时间:2021-06-22催化燃烧 一般原则: 催化燃烧是用催化剂使有害气体中的可燃组分在较低的温度下氧化分解的净化方法对于HC和有机溶剂蒸气氧化分解生成CO2和H2O并释放出热量。 催化燃烧也和热力燃烧一样,也将待净化处理的有害气体先混合均匀并预热到催化剂所需的起燃温度,使有害气体中的可燃组分开始氧化放热反应 通常,催化燃烧的处理温度为200~400℃C,空间速度取15000~25000-,滞留时间0.24~0.14s 有害气体温度愈高,可燃组分浓度愈高,催化剂起燃温度愈低则预热所需的热量愈少。 在一定浓度下,生成的氧化反应热已足够维持连续的反应过程而不再需要外加犏助热量,则已达到自燃状态。此时,装置的运行将会是最经济的。然而由于催化剂的耐热温度是一定的,因此可燃组分浓度并非愈高愈好,应控制在一个合适的范围内。 待净化处理的有害气体中含有可使催化剂中藩和劣化的物质时,必须采取各种预处理措施。 2.化燃烧的操作特性 (1)催化剂特性与选择 催化燃烧的操作特性,首先取决于催化剂床层的条件与特性,同时与所处理的有害气体中HC的种类、浓度、温度和流体力学状态有关。 催化剂的活性因可燃组分种类而昇,对于HC,碳原子愈多,愈容易被氧化分解。 即a.碳系链、侧链物质&g;直链化合物; b.乙炔类化合物&g;烃类化合物&g;饱和化合物 C.Cn&g;……C3&g;C2&g;C1; d.脂肪族化合物&g;脂环式化合物&g;芳香族化合物。 碳氢化合物中最难被氧化分解的是甲烷,其反应温度需在590~650℃,这就难以体现出催化燃烧反应温度低于热力燃烧这一优点 懂化燃烧所用的僅化剂可分为以贵金属和过渡金属为主的两类。贵金属催化剂主要有铂、钯,其載体一般采用氧化铝或天然沸石等。这种催化剂在较低温度时活性高,对各种成分选择性小,寿命较长,但价格高昂。过渡金属如铜、铬、锰、钻、镍等的氧化物经过活化后制成的催化剂,活性较低,耐磨和耐热性差,但价格便宜。 金属催化剂的活性顺序为:Pd&g;P&g;Co3O4&g;PdO&g;C2O3&g;Mn2O3&g;CuO&g;Ceo&g;Fe2O3 &g;V2O5&g;Nio&g;Mo2O3&g;Tio2 催化剂的形状有板条状、颗粒状、蓬体球状和蜂窝状等多种。

-

发布时间:2021-06-20热力燃烧 1.一般原则 热力燃烧是用于净化处理可燃组分含量较低的有害气体。,有害气体本身是不可燃的,其中可燃组分经过燃烧氧化,虽产生一定的热量,但热值很低,不能靠其维持燃烧。因此,有害气体是净化对象而不是作为燃料。 使用热力燃烧处理有机废气时,当其浓度高于燃烧上限时,则可混以空气后再烧。在大多数情况下,废气中所含的可燃组分在燃烧下限以下,这时就需要外加辅助燃料使燃烧得以维持。 热力燃烧所用的辅助燃料通常不宜直接与全部所处理的有害气体混合,因为这样会使浓度低于燃烧下限而无法维持正常燃烧。为此,应先取一半量的有害气体(氧气充足时)使助燃料燃烧达到1370℃左右,再与其余一半相混合,以达到760℃左右的反应温度。采用热力燃烧时,一般应将有害气体的可燃组分浓度控制在25%爆炸下限(LEL)以下,以防止爆炸与回火。 2.热力燃烧条件 热力燃烧必须具备三个要素,即:反应温度、滞留时间和湍流混合。延长滞留时间将会增大燃烧室的尺寸,提高反应温度会多消耗辅助燃料,而改进淌流混合以强化燃烧过程是最为经济的。 为了使燃烧较为完全,燃烧温度需维持在650~800℃,滯留时间在0.2~0.8s之间。工程设计中,通常取反应温度为760℃,滞留时间为0.58。焚烧处理的深度与反应温度、留时间的关系列于表10-22中。 在焚烧炉中保持淌流状态,可使预热燃烧器的燃烧产物和处理的废气流很好地混合,从而提供具有均匀温度和浓度的混合物。湍流状态可由气流速度为10m/s左右的高速气流和内部挡板所形成。 设计优良的焚烧炉可使热值仅为3345kJ/m2的气体维持常燃而不熄火前不需要辅助燃料。 设计优良,效率高的热力焚烧炉的通则如下: (1)焚烧炉反应温度愈高,总效率愈高; (2)对进入焚烧炉的有害气体过度预热,则总效率下降; (3)有害气体与火焰接触愈好,总效率愈高; (4)滞留时间少于1s时,增加滯留时间,效率会随之提高; (5)有害气体浓度较低(200~300ppm)对燃烧分解不利,此时,效率大多数不会超过 (6)以气体为燃料时,在反应温度低于850℃的情况下,燃烧有害气体中所含NOx、SOx不会超过排放标准。 焚烧炉的总滞留时间可按下式估算: =V/L/((273+)/273)&imes;3600 式中一焚烧炉总滯留时间,s Vー燃烧室体积,m3 L一有害气体与高温燃气在标准状态下(20℃,1大气压〉的体积流量,m3/h 一燃烧室反应温度,即销毁温度℃ 3.热力燃烧的流程 4.热力燃烧的燃料消耗 按照热量衡算,所需的辅助燃料只需将全部有害气体升温到反应温度(760~820℃)即可。有害气体中可燃组分浓度愈高,初始温度愈高,则消耗的燃烧就愈少。例如,碳氢化合物浓度为50%LEL而无预热,或浓度为25%LEL而预热到430℃,要达到760℃的反应温度均可不需辅助燃料。通常对大多数碳氢化合物升温到480~540℃,尚需消耗一定量的辅助燃枓,其目的是为了能将其所含的热值充分发挥出来。 5.利用锅炉进行热力燃烧 锅炉燃烧室的条件接近热力燃烧的焚烧炉。燃烧室温度一般高于1000℃,气体在燃烧室的滯留时间约为0.5~3.0s。 利用锅炉燃烧室进行热力燃烧时应考虑下列各点: (1)有害气体中所需净化处理的组分应是可燃的 (2)有害气体量不能过大,否则会如同过量空气那样导致热效率的降低。另外,过大的有害气体量也会使系统压力降增加; (3)有害气体中的含氧量应与燃烧所需的空气含氧量相当,以保证充分燃烧。含氧量大于18%时可进行完全燃烧,小于18%时应另外补给空气。不完全燃烧会产生焦油、树脂等热分解物而弄脏锅炉传热面。

-

发布时间:2021-06-20用燃烧方法来销毀有害气体、蒸气和烟尘,使之变成无旾的物质,称为燃烧法净化处理。采用燃烧法净化处理需要事先了解有害气体的温度、体积、化学组成、露点和起始浓度、最高容许排放浓度,以便正确确定处理量、燃烧条件、净化要求和是否需要预先冷凝等因素。燃烧法的经济性在于是否能最大限度地回收利用所生成的热量。一般,有害气体中的可燃组分愈高、温度愈高,则经济性愈好。 根据不同的燃烧条件,燃烧法可供实用的有直接燃烧、热力燃烧和催化燃烧三种。直接燃烧,也称为直接火焰燃烧,是将可燃的有害废气直接当燃料来燃烧的方法。只适用于有害气体中含可燃组分浓度较高,或者燃烧氧化后放出的热量比较高的气体。 直接燃烧通常在10c以上进行。燃烧完全时生成的燃烧产物应是CO2、N2和水汽直接燃烧的设备可使用一般的炉、窑,也可在专用的燃烧器或焚烧炉内进行。 碳氢化合物气体直接燃烧时,往往会产生黑烟。磯氢化合物中H/C质量比愈低,愈容易产烟。当H/C≥0.33时,较为易燃而无烟。

-

发布时间:2021-06-20(一)概述 吸附现象是发生在两个不同相界面的现象,吸附过程就是在界面上的扩散过程。吸附可分为物理吸附和化学吸附,其不同特点列于表10-33。 在吸附现象中的固相称为吸附剂,被吸附的物质称为吸附质用吸附法可以除去的污染物质,列于表10-34。 从表10-34可知,活性炭适宜于对有机溶剂蒸气的吸附,且具有如下一些特点: 1.对芳香族化合物的吸附优于对非芳香族化合物的吸附。如对苯的吸附优于对环己烷的吸附。 2.对帯有支鍵的烃类物质的吸附,优于对直链烃类物质的吸附。 3.对有机物中含有无机基团物质的吸附总是低于不含无机基团物质的吸附。如对氮苯的吸附低于对苯的吸附。 4.对分子量大和沸点高的化合物的吸附总是高于分子量小和沸点低的化合物的吸附空气湿度增大,则可吸附的负荷降低。 6.吸附质浓度越高,吸附量也越高。 7.吸附量随温度上升而下降。 8.吸附剂内表面积越大,吸附量越高。细孔活性炭特别适用于吸附低浓度挥发性蒸气。 如上所述,采用活性炭吸附必须避免高温、高湿和高含尘量。漆雾、尘、焦油状以及树脂、热分解物会阻塞吸附剂细孔而使吸附剂性能劣化,并使吸附层阻力增大。当有害气体中含尘浓度大于10mg/m2时,必须采取过滤等预处理措施。 活性是表征吸附剂性能的重要标志。活性分为静活性与动活性。静活性是指气体混合物中吸附质在一定温度和浓度下,达到吸附平衡时,单位体积或重量的吸附剂所能吸附着的最大量。动活性是指在同样条件下,气体混合物通过吸附剂床层,在离开的气体混合物中开始出现吸附质时,吸附剂的吸附能力动活性总是小于静活性,在计算吸附剂用量时,不按静活性而按动活性。在工业吸附器中,用活性炭作吸附剂时,取动活性为静活性的80%~90%;用硅胶时,取30%~40%。 活性炭处理装豎的吸附能力取决于吸附剂的有效吸附量、填充量。有效吸附量等于平衡吸附量减去残留吸附量。 吸附剂的选择与有害气体的性质有很大关系。所列出的一些物质按其沸点和液体克分子容积下降顺序排列。一般,在活性炭上的吸附性随克分于容积下降而减小,列在前面的物质比后面的更容易被吸附。当其克分子容积在80~190范围时,可用活性炭装置回收上述物质,且活性炭的再生可在100~150℃较低温度下进行。当克分子容积大于190时,低温再生已无效果。当克分子容积小于80时,这些物质在活性炭上的吸附性就较差,应选用别的吸附剂。当然也有例外,如丙酮和乙醇仍可用活性炭吸附。

-

发布时间:2021-06-20每天耕耘最有趣、最实用的心理学 在人世的道路上,每个人都是自己的孤岛。当你面临苦难的时候,没有人能够为你过关斩将,能够帮助你的人只有你自己。当挫折来临的时候千万不要气馁,只要能够熬过去,就离成功越来越近了,越是难熬的时候就越要自己撑过去。 美国著名电影《当幸福来敲门》给我们讲述了一个人从年少无为到走向成功的人生经历。 主人公克里斯是一个怀揣梦想,敢于追梦但是却年少无为的人,在投资失败破产失业之后,他家庭破裂,妻子因忍受不了他工作的不稳定性选择了离开,因此他经历了事业和婚姻的双重打击。 这时他的生活就像是一场渡劫,但他没有选择放弃,而是对自己打气道,越是难熬就越要撑过去。 中年人的世界就是如此残酷,人前欢笑,人后悲伤。他不能将自己的内心脆弱表现出来,因为他知道自己还有儿子,需要为孩子榜样作用。 克里斯是一个医疗器械推销员,曾经的他为了大赚一笔,花费了全家的积蓄购买了新科技产品,但不久后金融危机来了,这让他手上昂贵的产品无法售出,整整4个月他都没有开张。 为此妻子打着两份工,儿子也被迫送至低价托儿所,房租交不起,汽车罚单也缴不起,最终妻子带着日益增长的积怨离开了他。 但是面对如此的失败,他并没有抱怨命运的不公,虽然在他内心早已崩溃,但面对生活的步步紧逼,他还是选择了笑脸相迎,继续前行,因为他坚信在熬过困难生活之后,幸福一定会来敲门的!在经历了各方面的打击,种种挫折之后,克里斯终于迎来了属于他的成功。 克里斯是一个有梦想的人,在面对困难的时候他从未想过退缩,依旧追求着他的梦想,最终通过努力,他突破层层困难到达了成功的巅峰。 我们每个人都应该学习克里斯的坚持精神,在遇到挫折的时候不要想着放弃,不要对自己说不行,要勇敢面对,越是难熬就越要撑过去,静待柳暗花明时。 人们在面对成功时总是有相同的渴望,从古至今,人们一直在为自己的成功而努力着,不同的是,有些人成功了有些人却没有成功。一个人获得成功的因素有很多,例如:自身的条件、环境的因素、抗压能力等等。 这些因素都会影响着一个人是否能够成功,但是可以确定的是成功贵在坚持。 成功的人都会面临一段很难熬的时光,为此要付出很多努力,也正因如此,坚持是成功的基础,在经历过磨难之后就能迎接光明大道。 电影《幸福来敲门》主人公克里斯正是因为能够坚持梦想,不畏艰辛,最终才迎来康庄大道,不然他的一生将会是一段可悲的人生。 在这个物欲横流的社会中,每个人都在为自己的生活而努力,不论是处于学校的孩子还是为事业拼搏的成年人,他们都会面临各种各样的压力的挫折,面对挫折与困难有些人选择了气馁和逃避,这样的人注定无法成功,因为他们缺乏承受能力。 也有一些人选择了熬一熬,但最终没熬住,还是放弃了,他们虽然没有获得成功,但是却尝试过了;还有一部分人选择了勇敢直面,他们不畏艰难,朝着自己的理想奔去,秉持越是难熬,越要撑过去的理念艰苦奋斗,最终收获成功。 每一个正在和生活作斗争的人,都像电视剧《我的前半生》中说的那样:人生的路要自己一步步走,人生的苦也要自己一口口吃,只有抽筋扒皮,才能脱胎换骨,除此之外没有捷径。 因为不是所有苦,别人都能理解,因为经历这一切的是你自己,你只有自我开导,才能豁然开朗;不是所有的累,都能有人一起承受,所以你只能学会自己承受一切,而不是将希望都寄托在别人身上。 只有经历过挫折,你才能真正地感受生活,处事不惊。想要获得成功就要做好面对挫折的准备,越是难熬的时候,越要靠自己撑过去。

推荐博文

- 19 尾气处理——蓄热燃烧 486

- 20 尾气燃烧——表面燃烧 475

- 21 催化燃烧过程 542

- 22 催化剂的劣化和中毒 660

- 23 影响催化剂床层操作特性的各... 500

- 24 尾气处理——催化燃烧 528

- 25 有害尾气处理——热力燃烧 1033

- 26 有害尾气处理——直接燃烧 593

- 27 活性炭吸附处理有害气体原理 536

- 28 中国式父亲节 489

联系我们

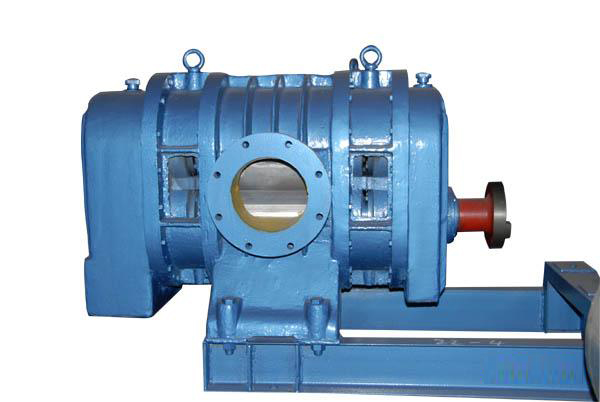

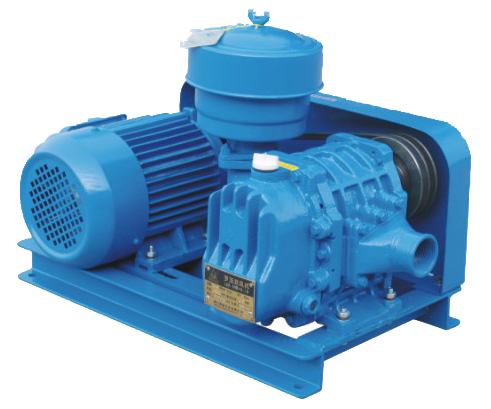

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com