全部博文

-

发布时间:2021-08-14有一转子,其主轴轴径设计尺寸为φ100+0.1mm,叶轮孔径为φ100+0.03mm,材料为35CMo,线膨胀系数为0.0000121/℃,室内温度为20℃,问热装时需要加热到多少温度? 实测主轴轴径D=100+0.12mmm 实测叶轮孔径100+0.02mm 实际过盈i=0.100m 代人公式,可得 T=[0.10m+(1.5~2)1mm]/(100mmx0.0000121/℃)+20℃ =(208.3~250℃)+20℃ =228.3~270℃ 因加热后装配前有一段时间,加热件有散热损失,故热装时取温度上限为270℃,由于套装件的几何形状、材料成 分等不同,故计算的线膨胀数值与实际线膨胀数值有些出入,因此在热装时除了用温度计測量加热件温度外,还应测量 热状态下孔径实际尺寸(即孔径比轴径大1.5~2.5倍公盈时才能进行热装。

-

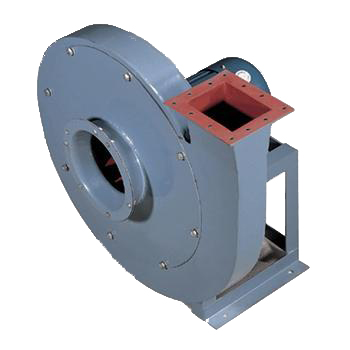

发布时间:2021-08-141.风机的各个组成部分在进行装配时,应符合下列技术要求: 1)离心式通风机叶轮与进风口处端面间隙与径向间隙,均不能大于图样上规定的尺寸。 叶片可拆卸的轴流式风机,如冷却塔风机等,在叶片及轮毂上都设有专用的对号标牌,装配时一定要将对号标牌上所标注的产品编号和叶片安装对号的数字找准,做到对号入座。如果对号标牌脱落或数字辩认不清,则叶轮装配后必须按本书第6章有关内容讲述的(或其它)方法进行静平衡校正。 3)离心式鼓风机的各密封间隙,除输送煤气及其它有害气体有特殊要求之外,一般可按照表9-8的规定。 4)离心式鼓风机的压力给油的滑动轴承的轴衬与轴承座的接合面应紧密贴合,其压紧公盈为0.03~0.07mm。轴村与轴颈间之顶隙a(图9-15)和推力面的两侧间隙总和b(=b1+b2)均应符合表9-9的规定。 轴村与轴颈之间的左侧或右侧间隙(a1或a2)应等于或略大于顶隙(a)的一半(图9-15),且两侧间隙最好相等(a1=a2) 5)离心式鼓风机的主轴与电动机轴的安装同轴度允差为0.04mm; 6)联轴器上的销钉和蝶母最好称过,质量相差较小的放在对称位置上,以免增加转子的不平衡度。 2.动转试验风机安装完毕,在提交正式生产运转前,应进行机械动转试验,以消除动转中可能出现的故障。 如属离心式通风机和轴流式通风机的叶轮,更换的新叶轮或大修后的叶轮,均应以超过叶轮的最大工作转速的10%的转速,进行超转试验。试验时间不少于1min. 在安装转子以前,对于压力给油润滑的风机,应首先将润滑系统进行窜油工作,以清除输油系统中的残留污垢。 窜油的操作程序如下: 1)将过滤好的新油加入油箱。 2)开动手动油泵,新油经过10~30min左右的循环,使油管通路中残存的污垢经循环后流到油箱内。 3)将油箱中的油经过特备的过滤器过滤,并清扫油箱,然后将过滤好的油再放入油箱内。 滤油时应注意,同一过滤器和油管不应过滤不同牌号的油。否则,必须进行彻底清扫。 机械动转试验的开车和停年操作规程可按产品说明书或有关文件的规定进行。开车后应先在无载荷(关闭进气『门)时转动,如情况良好,即进行满载荷(在正常工况下)转动,如情况良好,可提交正式生产转动、连续运转的时间:无载荷时不宜多于10min;满载荷时不宜少于1h(对于新安装的风机不宜少于4~8h)。

-

发布时间:2021-08-14我们据相对流动的微分方程(30)米着手这些计算: σw/σn=2ω-w/R 借助积分因素,很容易求得这一方程的形式解。然而要求解这一方程的值却是相当困难的,并且只有在很少的情况下才能求解。不过,若作一定的变更或简化,则有可能得到一个近似解,并且适用于实际。进行这种计算时表明,垂直于叶片流道壁的速度分布近似于线性的。实质上,特别对前向叶片,实际速度的分布和线性速度分布之间的差别很小,所以其可以忽略不计。因此,对于无摩擦流动,这种简化方法可以推荐作为一种适当的规则。从实际应用的角度出发,所关心的只是垂线两端点间的最大速度差△w。所以基于线性速度分布的假设就可以得出: △w=2ωa±wa/R 式中 a——流道的宽度 R——平均的曲率半径 w——叶片流道中的平均速度(后向叶片取负值,前向叶片取正值)。 应用这一公式,即可很容易地决定叶片上的压力分布和流线图谱。

-

发布时间:2021-08-10是否可能设计一种流道,其中在垂直于流动的方向上不存在压力差?人们可能会认为在这种流道中是不可能完成“力的传递&dquo;的。但是,对于这一矛盾问题可以很简单地加以解释。某一个半径上,叶片的有效压力差只是由该半径上叶片工作面和非工作面间的压力差来决定。所以,我们所需要检验的只是处于同一半径上这两点间的压力差。若引一条垂直于流动方向的直线,这样,到这条直线上各点的半径长度增减是不一样的。就可以说,由于横向压力的降低,在相对流动方向上所具有的压力变化足以使能量在叶片上传递。 这种流道的形状按以下的计算决定: 以σP/σn=0代入式(27),得 ω2/R+ω2cos&bea;-2ωw=0 由此导出R为 R=ω2/(w(2ω-ucos&bea;)) 例如在假设了ω的变化过程时,就可以按曲率半径R一点点地把叶片画出来。若分母不存在,即2ω-ucos&bea;=0时,R可以趋于无限大,这时,叶片即变成直叶片。若从这一点开始,规定ω=常数,则其后的叶片形状便是直线,因为对一条直线已知道ucos&bea;=常数。格龙首先提出了这种叶片形状,并在透平压缩机行业中获得了一定的声望。

-

发布时间:2021-08-10可能会提出这样的问题,在相对旋转的流动中,是否也可能象在固定的直流道中那样,得到一种等速分布的流动? 为此,可使dω/dn=0,并将其代入式(30)得 2ω-ω/R=0;或R=w/(2ω)=1w/(2u1) 若以这个曲率半径构成后向叶片流道,则能在实际上建立这种速度分布。当ω为常数时,据上述的公式,R即为常数。 从而得出简单的圆弧形叶片。但和公式(27)比较后,发现仍存在一个垂直于流动方向的压力差为: σP/σn=λ/gω2COS&bea; 在这一特定的情况下,式(27)中的两项被消去了,而且只要稍加注意图13就能理解它的精确物理意义。叶片弯曲产生的离心力(ω2/R)dm等于“哥氏力&dquo;2ωwdm,所以,横向压力只是由离心力ω2dm引起。这种情况并没有什么实际意义,因为由此所决定的叶片太短,况且,由于这些叶片强烈地向后弯曲,只能产生很小的压力升。

-

发布时间:2021-08-10在某些情況下,公式(30)可用很简单的形式来求解。库夏斯基证明由直片(不是弯曲叶片)所构成的旋转流道比较容易处理。在这一特殊情况下,曲率半径R为无限大所以式(30)可简化为: σw/σn=2ω σw=σn2ω 其解为 ω =ω‘+2nω 式中 ω‘——叶片工作面上的速度 n——与相邻叶片间的垂直距离。 如图18所示,速度按距离n呈线性增加,所以在叶片工作面上的速度值最小。可以很容易地计算出这里速度等于零时的流量。此即ω‘=0,ωmax=2nω,从而平均速度ωm=nω。所以,当流量小于V=n2ωb时,叶片工作面上的气流即开始发生回流。一般认为,对于径向扩散的叶片流道,如果叶片间的距离不是太大的话,会出现同样的特性,唯一的条件是流线必须是直的。

-

发布时间:2021-08-10在有限叶片数时,无摩擦流动的假设会产生一种所谓的“相对涡流&dquo;。陈述这种运动的最清晰方法,是把叶片流道视作如图15所示那样完全封闭的。由于流道壁没有摩擦力,所以空气的旋转以及由此而产生的切向力都可以忽略不计。当叶轮旋转肘,空气则只沿着一个圆形的轨道流动。这样,在一个随着叶轮一同旋转的观察者看来,就会看到一种称为“相对涡流&dquo;的旋转。这种运动的流线示于图15。在叶片的工作面上,空气沿径向向内流动;而在叶片的非工作面,空气向外流动,于是在叶片流道中形成了一个环状流道。如果叶片流道被打开,则有一定的流量经叶轮流道流过。这时,主气流即和相对涡流相叠加。在叶片的非工作面上叠加,气流的速度增加;而在叶片的工作面上,气流的速度减小,如图16所示。由于相对涡流与流量无关,所以根据其数量级,可能会相当大地改变流动的图谱。 当流量减小,以致叶片工作面上:(即压力面上)的气流速度减小,并恰好等于这的对涡流速度时,即会出现一种特殊的情况。这时叶片工作面上的气流就会停止。流量再减小时,就会发生气流的回流。所以,在无摩擦流动中,每一种叶片流道都有一个最佳的流量。低于这一流量时,在叶片工作面上的气流就会“回流&dquo;。这一现象是库夏斯基首先研究的。

-

发布时间:2021-08-10□1风机系统的定义风机系统是指从一个地方向另外一个地方输送流体的系统的总成,包括风机本体、风道、弯头、支路风管、阀门等,因此风机以及其进出口风道组成了一个系统,风机是在系统中工作,为系统内的气体提供能量,用来克服气体流动的阻力损失,从而达到传送气体的目的。因此风机离不开系统,撇开系统来讨论风机的性能是没有任何意义的。有些系统比较简单,只包括出口风道或者只有入口风道,甚至进出口风道都没有,比如电风扇;有些系统比较复杂,可能包括风机、管网、调节装置、冷却器、加热器、过滤器、消声器等等。风机的作用就是提供流体在风机系统中流动的动力,把流体输送到需要的目的地。 □2 系统阻力曲线在通过给定风机系统的某个体积流量q下,会产生相应的压力损失,这个压力损失就是系统阻力。如果流量变化了,这个压力损失也将随之变化,通常压力损失与体积流量的平方成正比。把不同体积流量对应的压力损失画在图表上,就得到了系统的阻力曲线,系统阻力曲线呈典型的抛物线形状。如下图所示,R为系统的管网系统阻力曲线,假定在流量为100%,系统阻力为100%的时候,即途中点0就是系统设计点,如果系统流量增加到120%的时候,系统阻力就会增加到144%;反之,当系统流量减小到50%的时候,系统阻力会减小到设计阻力的25%。。 上面的情况同样适用于系统阻力曲线R1和R2,这就是固定系统的阻力曲线。由上图可知,同样流量下,系统阻力R1大于设计阻力R,系统阻力R2小于设计阻力R. 如下图,R代表系统阻力曲线,它与风机性能曲线的交点0就是风机的工作点,此时风机的压力为P,流量为Q。当系统阻力增加的时候,比如挡板门关闭,滤网堵塞等,此时系统阻力曲线为R1,风机的工作点就变为点1,风机的压力和流量也变为P1、Q1,可见系统阻力增加的时候会导致风机的流量减少,压力增加。同理,当系统阻力减小的时候,此时系统阻力曲线为R2,风机的工作点就变为点2,风机的压力和流量也变为P2、Q2,可见系统阻力减小的时候会导致风机的流量增加,压力减小。 因此系统的阻力曲线是影响风机的实际工作点的,也就是系统阻力曲线直接影响风机的性能。所以风机的性能不仅由风机本体来决定,还受系统阻力曲线的影响。同样一台风机设备,在不同的管网系统中工作的时候,其性能是不同的。因此,如果遇到风机的性能问题,不一定就是风机本身的问题,极大可能是管网系统的问题。 □4系统阻力曲线对风机运行的的影响由上面可知,当系统阻力曲线高于设计值的时候,风机的实际工作点往左上方移动,由点0到点1,会导致风机的实际压力比设计值要高,风机的实际流量比设计值要小。当风机的实际压力接近风机的极限压力的时候,风机运行就不稳定,风机就会发生失速现象。由此可见,风机下面的性能问题都可能是由于系统阻力过高造成的: 风机失速 风机流量不足风机发生失速的时候有以下特征: 风机噪声突然增大 风机振动突增,尤其是进出口管道的振动会很大 风量急剧减小 这种情况下,解决问题需要降低系统阻力,可采取下面的措施: 全开系统中的风门 清洗系统堵塞的情况,降低阻力 检查系统漏风的情况 开大风机的调节挡板 减小叶片角度 同理,当系统阻力曲线低于设计值的时候,风机的实际工作点往右上方移动,由点0到点2,会导致风机的实际压力比设计值要低,风机的实际流量比设计值要大。这种情况下,电机可能出现过载情况。 因此,风机下面的性能问题都可能是由于系统阻力过低造成的: 电机过载 风机压力上不去这种情况下,解决问题需要增加系统阻力,可采取下面的措施: 减小系统中的风门开度 向其他应用供风 关小风机的调节挡板 □5风机系统性能不佳的原因风机系统性能不佳的原因一般包括: 出口风道连接不当 进口气流不均匀 风机进口处产生涡流 实际管网系统与设计管网系统相差太大 风机参数的裕量不合理 综上所述,风机的性能不仅取决于风机设备本身,与风机所在的系统密不可分,性能优良的风机设备,如果系统与之不匹配,那风机就不能发挥性能高的特点,其实际性能会大打折扣。只有性能优良的设备,配上与之相匹配的系统,才能使风机的实际性能达到最好。

-

发布时间:2021-07-28曲率半径为R的弯曲流道会产生个垂直于叶片流道的离心力(ω2/R)dm。同时,由于叶轮的转动,产生一个沿叶轮半径方向的离心カω2dm。该离心力只有一个分力ω2cos&bea;dm垂直作用于流动方向。最后,再要加上哥氏力(Coiolis)当一个物体被引入一个旋转的轨道,并沿着这条轨道以相对速度ω运动时,总会产生这种哥氏力。即这时有一个轨道压力2ωωdm垂直作用于流动方向。所有这些力的合力产生一个垂直于流动方向的压力变化△P。图13和图14分别示出了后向叶片和前向叶片时这些力的大小和方向。 对于后向叶片,这些力为

-

发布时间:2021-07-28本章将讨论有限叶片数的影响。这一问题是很重要的,因为现在所要讨论的情祝和上述无限多叶片的假设有着很大的区别,在无限多叶片时,没有考虑每个叶片在宽度和长度方面的影响。 在有限叶片数的叶片流道中,必然存在垂直于气流方向的速度变化。这可由以下的论证得出:由于叶片把压力沿圆周方向传递给空气,所以根据伯努利方程,在一个流动介质中,只有存在速度梯度时オ能产生压力差。对于非旋转的流动,由伯努利方程得到△P=(c22-c12)γ/2g,所以如果△p&g;0则c2&g;c1,反之亦然。 现在的问题是如何来阐述在一个旋转流动中,其压力和速度间的不同变化关系。下面,同时来讨论后向叶片和前向叶片的流道,并来研究一个在流动方向长度为ds,在垂直于流动方向宽度为dn的基元之平衡条件(见图13和图14)。垂直书本平面的尺寸用b表示,即片的轴向宽度。

推荐博文

- 19 怎么计算主轴加热温度 560

- 20 总装的技术要求 606

- 21 任意形状流中速度和力分布的... 497

- 22 等压分布的叶片流遺 485

- 23 等速分布的叶片流道 527

- 24 直叶片流道 585

- 25 相对涡流 603

- 26 风机性能与系统的关联 507

- 27 垂直于流动方向的作用力 672

- 28 叶片流道中的速度分布 497

联系我们

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com