子午加速轴流式通风机动叶片压型工艺

摘要:介绍了子午加速轴流式通风机动叶片制作方法,重点阐述了模具制作、组焊及压型工艺。应用该方法制作的动叶片完全满足设计要求,比传统的制作方法降低了制作成本,缩短了制作周期。

关键词:子午加速轴流式通风机;动叶片;压型

1 概述

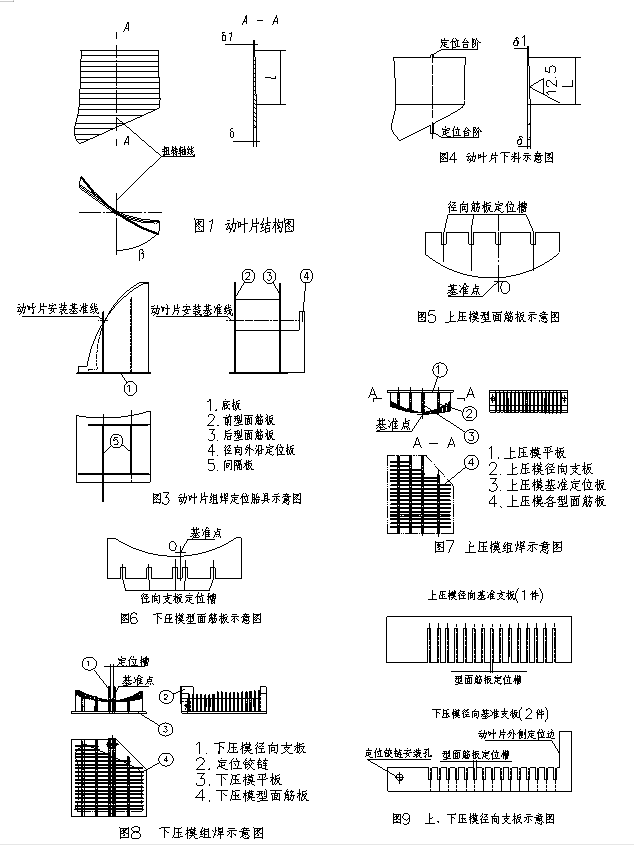

静叶可调子午加速轴流式通风机叶轮上的叶片(称之为动叶片)为扭曲变截面结构(见图1)。传统的制作方法:按动叶片各截面型线及其相对角度铸造上、下压模毛坯,然后修磨压模型面,使型面各截面符合检查样板要求,并使各截面间圆滑过渡,最后压制动叶片成型。经过分析研究,确定利用钢板拼装的方法制作压型模具。从而设计出钢板拼装式压型模具,经实际应用证明:采用该方法制作的模具,结构简单,制作方便、快捷。压制的动叶片完全符合设计要求,比传统的用铸造方法制作压型模具,然后进行压制成型的方法,降低2 压型、组焊工艺方案

(1)设备选用:根据我厂设备状况,决定采用现有的315t四柱压力机进行热压成型。

(2)压型工艺分析:①由于该叶片为扭曲变截面结构,材质 16MnR。采用冷压成型回弹较大不易控制,因此决定采用热压成型工艺,模具设计时型线不留回弹量;②为使动叶片毛坯在压型时受力均匀且便于定位,决定将动叶片中间截面的型线基准点作为最终受力点,施力的方向垂直于中间截面型线两点的连线。因此设计压模时,将动叶片扭曲轴线处于水平位置,并以其为轴心整体旋转一定角度,以保证压型时的施力方向和最终施力点;③为防止动叶片在压型过程中移位,确定以动叶片扭曲轴线和外边沿作为压型的初始和最终定位基准;④为保证模具各截面的圆滑过渡,确定在上、下压模与压型动叶片之间加一定厚度的过渡垫板。

(3)模具制作分析:①依据压型工艺分析,绘制旋转后的动叶片截面型线。计算上、下压模型线的间距(动叶片截面厚度+上、下压模过渡垫板厚度)以及各截面间的轴向距离,制成上、下压模的型面筋板和径向定位支板。型面筋板与径向定位支板的对应位置开组装定位槽。组装模具时,将型面筋板与径向定位支板插装成一体,然后焊接于各自的平板上,制成上、下压模;② 压型工艺分析中确定以动叶片扭曲轴线和外边沿作为初始和最终定位基准,因此在下压模扭曲轴线的两端(动叶片外边侧和轮毂焊接侧)位置设计定位装置。动叶片外边沿可利用下压模扭曲轴线两侧的径向支板形成的自然槽口进行定位。轮毂焊接侧设计了一套定位铰链进行定位;③在动叶片毛坯的扭曲轴线位置上留出相应的定位台阶。压型定位时将动叶片的定位台阶插入下压模外侧定位槽内并使动叶片外边紧靠定位板;同时将轮毂焊接侧定位铰链立起,使动叶片定位台阶装入铰链定位槽内进行定位。压型完成后将定位铰链支板提起并转至低于下压模型面的位置取出叶片;④为便于上、下压模间的装配找正,在上压模基准线位置设计定位径向支板,定位径向支板厚度以及位置与下压模定位槽的宽度和位置相对应。合模时将上压模定位支板装入下压模两端定位槽内,并使两端对齐即可;⑤首件动叶片压型时将上、下压模的过渡垫板垫于上、下压模与动叶片之间,压型到位后,将过渡垫板分别焊接于上、下压模型面筋板,压型示意图见图2。

(4)动叶片与轮毂的组焊以及压型质量的检验:动叶片与轮毂组焊时必须保证其安装角度。因此设计了动叶片组焊定位胎具(见图3),以保证动叶片的安装角度,同时对动叶片的压型质量进行检验。组焊定位胎具由前、后两个型面筋板和底板以及径向外沿定位板组焊而成。前、后两型面筋板可以保证动叶片组焊时的安装角度,同时起到检验动叶片型面的压型质量的作用。底板则用于焊接两型面筋板,以保证其相对于轮毂的径向位置。径向外沿定位支板则设计在动叶片基准线位置,其径向尺寸:叶轮半径+动叶片加工余量+定位台阶长度尺寸。径向定位板的作用是确定动叶片相对于胎具的径向位置。两型面筋板的位置应选取在靠近轮毂出口处和叶轮外圆处,以利于动叶片的组焊稳固,其型线为动叶片对应截面的工作面型线,两型面筋板的型线基准点的连线与动叶片安装基准线重合。

(5)组焊后的加工:由于子午加速轴流式通风机对叶轮和叶轮外壳之间的径向间隙有严格的尺寸要求,因此叶轮在组装焊接完成后,其外径要进行最终车加工。所以动叶片外边沿必须留有足够的加工余量。

3 动叶片毛坯以及上、下压模垫板的设计

(1)按动叶片中性层型面进行展开,以扭转轴线为基准向两侧展开,找出各截面型线的展开点,连接各点并圆滑,绘制出动叶片毛坯的侧边线。

(2)动叶片轮毂焊接侧实为动叶片与轮毂的相贯线,按照投影关系绘出相贯线,以相贯线的展开长及其对应点的相对距离,向扭曲轴线两侧展开,绘制出动叶片轮毂焊接边的展开线。

(3)将动叶片外边沿留出足够的加工余量,并按定位槽的宽度在动叶片扭转基准线处留出定位台阶。

4)为提高动叶片的自振频率,将动叶片毛坯设计成不等厚截面,动叶片毛坯图见图4。

(5)上、下压模垫板毛坯的外形与动叶片毛坯外形相同,只是尺寸略大于动叶片毛坯的外形尺寸。

4 模具设计

(1)上、下压模型面筋板型线的设计:通过压型工艺的分析,将动叶片扭曲轴线设置成水平状态,并以其为轴心整体旋转一定角度,绘制动叶片各截面中性层型线。计算上、下压模各截面的间距(即动叶片各截面厚度与上、下压模过渡垫板的厚度之和)。并以此间距向中性层型线两侧做等距线,绘制出上、下压模型面筋板的型线。

(2)上压模型面筋板的设计:依据上压模各型面筋板的型线确定对应型面筋板的高度尺寸和插装定位槽的位置绘制上压模各型面筋板图(见图5)。上压模各型面筋板的上边沿为水平状态,两侧边垂直于上边沿。上边沿设计有3~4个径向支板对装定位槽,其中1个定位槽设计在型线基准点位置。

(3)下压模型面筋板的设计:依据下压模各型面筋板的型线和型线展开长尺寸确定型面筋板长度和高度尺寸以及插装定位槽位置,绘制出下压模各型面筋板图(见图6)。下压模型面筋板的下边沿为水平状态,且两侧边垂直于下边沿。下边沿设计有4~5径向支板定位槽。其中2个定位槽的位置设计在压模型面基准线两侧,其宽度与上模径向基准定位支板相对应。

(4)上、下压模设计:依据上、下压模各型面筋板图及各型面筋板的相对位置,绘制上、下压模图纸。详见图7、图8上、下压模组焊示意图。

(5)上、下压模径向支板的设计:依据上、下压模的组装图拆绘径向支板图纸(见图9)。

5 制作工艺

(1)动叶片毛坯的制作:利用CADTOOL-2000绘图系统,绘制动叶片毛坯图(见图4)。按图编制数控下料程序,利用数控切割机进行数控气割下料制作动叶片压型毛坯。然后用平面铣床加工出动叶片毛坯的斜面。

(2)模具制作:①利用CADTOOL-2000绘图系统,绘制各型面筋板图(见图5、图6)、径向支板图(见图9),按图编制数控下料程序,利用数控切割机进行数控气割下料制作上、下压模型面筋板和径向支板,从而保证了上、下压模各型面筋板的制作精度;②模具的拼装、制作:依据上、下压模图纸集中各型面筋板和径向支板,按其对应的定位槽进行插装、焊接成一体,并组焊于各自的平板上,制成上、下压型模。

(3)动叶片的压型以及上、下压模垫板的组焊:①将上、下压模进行合模,合模时将上模径向定位支板装入下压模定位槽内并使其两端面平齐,则上、下压模自然对正。然后将上、下压模放置在压力机工作台上,上压模通过联结座与压力机上工作面联结,下压模则用压板将其压固于压力机工作平台。开启压力机使上压模起至一定高度,然后将下压模过渡垫板平置于下压模工作面,下压模过渡垫板的定位台阶装入下压模两端定位槽内;②将动叶片毛坯加热至900℃左右,然后装模。将动叶片装模后,再将上模过渡垫板放置在动叶片毛坯上,并使其定位台阶装入下压模两端定位槽,进行施压,压实后将上、下压模垫板焊接于上、下模; ③ 按上述②的方法进行后续同型号动叶片的压型,压型后压力机要保压一定时间以防动叶片冷却时收缩变形影响型线精度,然后卸压将定位铰链提起并转至低于下压模型面位置,取出动叶片,动叶片压型就此完成。

6 应用效果分析

使用该方法制作的动叶片,经过实践证明完全符合设计要求和质量标准。该方法制作的模具制造成本比传统铸造方法大大降低,缩短了模具的生产周期,完全具备推广应用的价值。

-

1

除尘风机滚动轴承失效表现

731

18

-

2

离心通风机刚度计算方法

738

18

-

3

风机防磨、防振、防积灰的措...

695

18

-

4 防止和消除风机磨损

671

18

-

5 紧记风机选型事项

661

18

-

6 风机的设计方法及合理选择风...

1484

18

-

7 设计参数的选择与计算

965

18

-

8 风机的变型设计

716

18

-

9 旋转脱流与喘振的关系

814

18

-

10 高压风机修正计算

724

18

- 19 半裸旋蜗壳 735

- 20 轴流式通风机蜗壳 792

- 21 螺旋形蜗壳 1181

- 22 轴向蜗壳 707

- 23 风机系统性能不佳的原因 738

- 24 系统阻力曲线对风机运行的... 998

- 25 内蜗壳 729

- 26 圆截面蜗壳 754

- 27 出口消音器 704

- 28 风机技术研究中心 782

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com