防积灰的离心风机叶轮结构

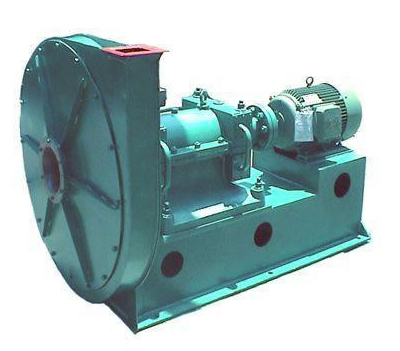

在建材电力和冶金等工业生产过程中,用于排送烟气含湿量较大,粉尘颗粒较小,从粘性较大和效率不降机体振动机件损坏等,以致风机无法工作,影响生产的正常进行和企业的经济效益。解剖检查发观,风机振动的原因是在叶片非工作面上,特别是在叶片非工作面的前缘,由于粘质尘粒的高速撞击,在其面形成了坚硬牢固的块状物,当沉积物粘附到一定程度后,形成不均匀性脱落,导致叶轮平衡破坏而振动,防止风机叶片积灰的方法有两种,一种是以某种手段清除叶片上的积灰,另一种是通过改进叶轮结构的方法来防止叶片积灰。本文提出能防止风机叶片非工作面积灰的结构,通过求解方程和标准的模型方程,对原结构叶轮与改进后防积灰离心风机叶轮的结构,防积灰的离心风机叶轮是在叶片非工作面的入口处安装状物体,块状物体在前盘和后盘之间以焊接铆接或粘接方式连接,此方法对叶轮的原有结构改动小易于加工。

当风机运行时,该块状物体可改变叶片非工作面前缘附近的气相及固相流场结构。防止粉尘颗粒粘附于叶片的非工作面上及其前缘。

叶轮内的气固两相流动计算基本假设假设如下气流在叶轮流道内近似为一维稳态不可压缩流体流动;将颗粒相视为具有连续介质性质的拟流体;气固两相具有相同直径的球体,气固两相之间的作用力仅考虑相间阻力,忽略因颗粒间偶然碰撞产生的作用力效应产生的升力因粒子加速引起气体加速而产生的虚假质量力等。

双耦合模型基本方程采用欧拉方程分析离心风机叶轮内部的气固两相流动。在直角坐标系中,对气相和固相分别采用标准的化模型。湍流流动的基本方程组,连续性方程为动量方程。

计算对象以某炼钢厂转炉炼钢一次烟气,风机整体叶轮为计算对象,其叶轮结构如下.边界条件边界条件为①风机流量,假设叶轮入口处为均匀流,风机转速气体在叶轮入口;叶轮壁面处满足无滑移条件。

数值计算对风机叶轮进行三维实体造型。对叶轮流道进行整体网格划分,计总单元总数大干107万个。利用有限体积法,采用非结构化网格离散方程。计算结果分析分别对原叶轮和改进后的叶轮内的气固两相流动进行如下:计算叶轮入口流速为330m/s转速为270m/s颗粒直径为3mm,从颗粒体积分度分布,改进后的叶轮某径向切面的粉尘浓度分布。比较3和4可以看出,在叶片非工作面上。处于较大粉尘浓度的范围不同,沿着叶片方向,粉尘浓度逐渐减少,而在叶片的后半段,粉尘浓度很低,存在粒子空区。因此,叶片的积灰应集中在前段,现场运行结果证实了这一结论。因此,叶片的积灰范围很小在叶片非工作面前缘,即对于改进后的叶轮,粉尘浓度要小得多。即颗粒体积分数入口有原结构叶轮速度矢量,改进后的叶轮某径向切面比较可以看出,在叶片非工作面前缘,颗粒速度方向与叶片之间的夹角不同,颗粒速度方向与叶片之间的夹角较大,因此,粉尘粘附于叶片非工作面上的机会就要小得多。旋涡区的大小不同即对于改进后的叶轮,旋涡区的范围要大得多。因此,对于改进后的叶轮,由于旋涡的作用,粉尘提前偏离了叶片非工作面。

为了检验数值计算结果是否正确,在对某厂结论计算结果吻合,说明理论计算正确。而原来每隔2~4个月因积灰振动就要停机检修的风机,在采用现结构的叶轮后。已连续运行了十个多月,说明该结构下的叶轮有效防止叶片非工作面的枳灰。

在叶片非工作面前缘,对于改进后的叶轮,粉尘浓度比原结构叶轮的粉尘浓度要小。在叶片的入口,对于改进后的叶轮,颗粒体枳分数只有原结构叶轮的30%。对于改进后的叶轮,颗粒速度方向与叶片之间的夹角较大,使旋涡区的范围增大,因此,粉尘粘附于叶片非工作面的机会就要小得多。

现场运行结果明,该结构叶轮能效地防止叶片非工作面上的积灰。

-

1

除尘风机滚动轴承失效表现

703

18

-

2

离心通风机刚度计算方法

703

18

-

3

风机防磨、防振、防积灰的措...

671

18

-

4 防止和消除风机磨损

643

18

-

5 紧记风机选型事项

644

18

-

6 风机的设计方法及合理选择风...

1427

18

-

7 设计参数的选择与计算

925

18

-

8 风机的变型设计

693

18

-

9 旋转脱流与喘振的关系

782

18

-

10 高压风机修正计算

691

18

- 19 半裸旋蜗壳 714

- 20 轴流式通风机蜗壳 753

- 21 螺旋形蜗壳 1143

- 22 轴向蜗壳 667

- 23 风机系统性能不佳的原因 702

- 24 系统阻力曲线对风机运行的... 950

- 25 内蜗壳 694

- 26 圆截面蜗壳 723

- 27 出口消音器 675

- 28 风机技术研究中心 739

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com