变频技术在300MW机组锅炉引风机中的应用

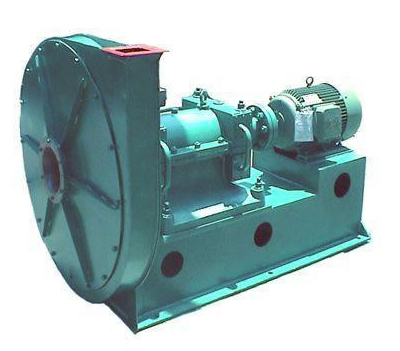

8炉系武汉锅炉厂生产的WGZ10258.244型燃煤锅炉,每台锅炉配有2台成都电力机械厂生产的AN31e6(V191型静叶可调轴流风机引风机,驱动机轴输入功率2104kW,额定电压6kV,额定电流293A,转速740i/min流量321.4m3/s全压5452Pa宣威电厂7锅炉引风机原采用入口挡板节流调节方式,存在耗电大、噪音大、节流损失大等缺点;另外,由于挡板可调性能差,反应速度慢和执行机构常出现故障等原因,导致锅炉投自动运行时经常故障退出,造成自动投入率低,影响了锅炉的安全运行。因此,电厂决定对2台引风机进行变频改造,并选用北京利德华福电气技术有限公司生产的HARSVEST―A系列高压变频调速系统。

1HARSVEST―A系列高压变频调速系统HARSVERT―A系列高压变频调速系统采用单元串联多电平技术,属高一高电压源型变频器,直接6kV输入,直接6kV高压输出。变频器主要由移相变压器、功率模块和控制器组成。

功率模块为基本的交一直一交单相逆变电路,整流侧为二极管三相全桥,通过对IGBT逆变桥进行正弦PWM控制,可得到单相交流输出。

输入侧结构由移相变压器给每个功率模块供电,移相变压器的副边绕组分为三组,根据电压等级和模块串联级数,一般由24、30、42、48脉冲系列等电流波形。使其负载下的网侧功率因数接近1,无需任何功率因数补偿、谐波抑制装置。

输出侧结构由每个单元的U、V输出端子相互串接而成星型接法给电机供电,通过对每个单元的PWM波形进行重组,可得到阶梯正弦PWM波形。

这种波形正弦度好,dv/dt小,对电缆和电机的绝缘无损坏,无须输出滤波器,就可以延长输出电缆长度,可直接用于普通电机。同时,电机的谐波损耗大大减少,消除负载机械轴承和叶片的振动。

控制器由高速单片机处理器、人机操作界面和PLC共同构成。单片机实现PWM控制。

控制器与功率单元之间采用光纤通讯技术,低压部分和高压部分完全可靠隔离,系统具有极高的安全性,同时具有很好的抗电磁干扰性能,可靠性大大提高。

单元串联多电平PWM电压源型变频器对电网谐波污染小,输入功率因数高,不必采用输入谐波滤波器和功率因数补偿装置,输出波形好,不存在由谐波引起的电动机附加发热、转矩脉动、噪声、dv/dt应力、共模电压损害等问题。

2改造方案的实施宣威电厂7锅炉采用HARSVEST A系列高压变频调速系统,由变压器柜、功率柜、控制柜、刀闸切换柜4个部分组成,置于7炉6kV配电室,无需更换原有电机,只需改接电缆,基本符合改造要求。

引风机变频器电气一次系统接线方式采用“一拖一”构成多级相叠加的整流方式可以大大改善网侧的dish手动切换方式哺线部分为新加部分)见)t一34变频器可根据运行方式需要,进行运行方式的切换,如一台变频一台工频的运行方式和两台工频的运行方式。缺点是在进行变频器运行方式切换时,需要将机组负荷进行调整,降低负荷后,停止1(或2)引风机运行,方可进行引风机运行方式的切换操作。正常情况下,2台引风机投入变频调速运行方式。

变频器运行方式控制分为就地控制及远方控制两种。远程控制状态时,DCS输出的转速命令信号跟踪变频器转速反馈。就地控制时,对变频器远方操作无效。

变频器受DCS控制时分自动和手动两种方式。

手动状态时,运行人员通过改变DCS操作画面转速控制块控制变频器转速,实现锅炉负压的调节。

变频改造的时间选择在宣威电厂7机组小修期间进行,从2005年8月1日开始至2007年8月15日结束。

3变频改造效果分析(1)效率高,节能效益显著,性价比高。

为了检测变频装置的节能情况,选定在机组带200MW负荷的工况下对7炉两台引风机进行了工频和变频两种运行方式下的对比试验(见表1)。

表1变频和工频两种运行方式下的对比试验数据变频运行工频运行工况风机入口挡板开度/%风机电流/A风机质量流量/kg.s1功率因数电动机输入功率/kW耗电量/kWh注:机组负荷日平均207.525MW(试验时间为4天)年平均机从节电率分析,在发电负荷相同情况时,7机组2台引风机工频运行每天平均耗电量40761kWh,7机组2台引风机变频运行每天平均耗电量22869kWh,扣除机组应有检修、停运及计算误差等因素,现以70%计算,节约电量12524.4kWh节电率为30.73%.按全年运行7200h的日负荷分布统计,使用2台变频调速引风机,与以往的静叶调节相比较,经计算,全年可以节省电能3757320kWh.按发电成本炉2台引风机变频装置改造的总投资为380万元,即使不考虑其他经济效益,仅节约电能一项在4年内就可收回全部投资。

减少了整套引风机组的故障机率,大大提高整套机组的安全运行水平,安全效益好。

实行变频调速后,通过改变变频器的频率来调节电动机的转速,大大简化了调节手段,变频器既是动力源,又是执行机构,省去了风机静叶及其操作机构。

变频器启动输出转矩大、起动电流小,实现了电动机的软启动,对电动机和电网的冲击大幅度下降,延长了设备的使用寿命,提高了电气保护质量。

引风机采用变频控制后,在机组定压状态下运行时,其电动机的运行频率一般在30~40之间,也就是说被拖动的机械转速在400于运行转速的降低,且风机运行时,静叶全开,从而减少了机械部分的磨损,降低了风机噪音,并延长风机大修周期,节省大量的检修费用。

变频器本身还可以对引风机运行工况进行信号检测,并将检测到的信号进行综合逻辑处理,然后通过AO、DO信号通道送进DCS,运行人员可以对引风机的工作电流、频率、转速、输出功率以及运行、停止、故障等状态进行实时监控。具有极强的自诊断和保护功能,能够对短路、过电流、过热、过电压、接地等故障进行快速有效地诊断和保护。

控制调节特性好,炉膛负压稳定。

使用矢量控制技术使得速度控制和瞬态响应的精度大大提高。系统动态响应速度快,调节线性度好,自动投入率高。调试运行结果表明:采用高压变频调速技术后,炉膛负压调整稳定,系统响应速度提高(见)由于采用了fd元串联多电平PWM技一种交流接触器无声运行节电装置王振威、罗勇军2(。铁路局武汉供电段,湖北武汉430072;2.湖南怀化电业局,湖南怀化418000)化肥厂使用效果良好。

2:B文章编号:1004引言为消除交流接触器运行时的噪音和高温带来的弊病,笔者于2002~2003年完成了一套多台交流接触器运行无声节电装置,通过在湖北某化肥厂使用情况证明其运行良好。

1单台接触器无声运行节电装置的工作原理交流接触器无声运行节电装置的原理是将其线圈的电源由380V交流控制改为198V及10V左右的直流控制。因为交流接触器控制线圈启动电机时所需功率较大,运行时所需功率较小,故分别将220V和10 ~12V交流电经桥形整流后得198V和10V左右的直流去控制其启动和运行。又因为接触器交流启动电动机时主触头通过的电流为电动机额定电流的5~7倍,电动力大,接触器振动大,噪音大,触头烧损严重,故对启动用的198V脉动直流并联一只50~500F电解电容(对大电机对应的电容容量大),得到纹波很小的较纯净的198V直流,使接触器启动时吸合可靠,基本上无振动,无噪音,触头无烧损。

电动机启动投入运行后,因保持衔铁吸合时的线圈所需功率很小,经多次测量,一台C12―150型交流接触器在直流为48V、0.15A,即不到1W功率就能维持运行。为使触头紧密吸合,并降低动静触头之间的电阻和温度,采用了由控制变压器二次⑵米用变频调速技术后,由于电机、风机的转:陈红(1959一),男,湖南邵阳人,大学,高级工程速普遍下降,减少了机械摩擦,延长了设备的使用寿师,长期从事电厂锅炉技术的应用研宄工作。

命,降低了设备的维修费,也降低了风机的噪音。收稿曰期:2008-04-09修回曰期:2008-术,变频器的输出电流波形接近正弦波,对自身及周边设备无任何干扰。

4结论(1)引风机采用变频变流量系统方案,节约能源,切实可行,效果明显,特别适用于负荷相差较大的系统,系统中的引风机采用变频调节控制可节电30%,则每年节约直接收益约96万元。

采用变频调速后,电机可以软起动,起动电压降减少,大幅度减少了对电网的冲击。

引风机变频改造后,系统动态响应速度快,调节性好,自动投入率高,炉膛负压调整稳定,从而大大降低了运行人员的劳动强度,亦提高了机组运行的安全性。

-

1

除尘风机滚动轴承失效表现

702

18

-

2

离心通风机刚度计算方法

703

18

-

3

风机防磨、防振、防积灰的措...

670

18

-

4 防止和消除风机磨损

643

18

-

5 紧记风机选型事项

644

18

-

6 风机的设计方法及合理选择风...

1427

18

-

7 设计参数的选择与计算

925

18

-

8 风机的变型设计

693

18

-

9 旋转脱流与喘振的关系

781

18

-

10 高压风机修正计算

690

18

- 19 半裸旋蜗壳 714

- 20 轴流式通风机蜗壳 751

- 21 螺旋形蜗壳 1143

- 22 轴向蜗壳 666

- 23 风机系统性能不佳的原因 702

- 24 系统阻力曲线对风机运行的... 950

- 25 内蜗壳 694

- 26 圆截面蜗壳 723

- 27 出口消音器 675

- 28 风机技术研究中心 738

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com