烧结风机设计

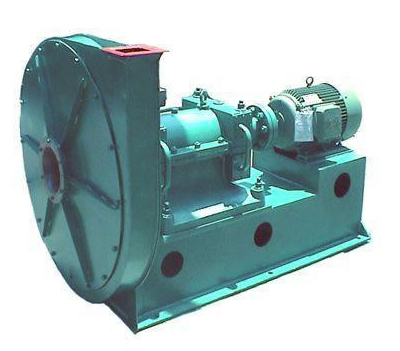

烧结机配套用的主抽风机,即通常所称的烧结鼓风机,是冶金行业燃料烧结的关键设备之一,拥有极其广阔的市场需求,其耗电量占烧结厂总耗电量的百分之四十左右,输送的介质为烧结烟气,含尘量交大,风机的转子极其蜗壳磨损严重,且因其流量较大,压力相对较高,一般转速多为1450r/min或3000r/min,因而要求其转子制作的材料在高温状态下既要有较高的屈服极限,又要有一定的耐磨性能,同时还要有较好的焊接性能,这就给烧结风机的制作增加了一定的难度。

武汉鼓风机厂于八十年代末引进日本三菱技术之后,在原有的SJ系列及D系列烧结风机的基础上,着手开发、研制了高效率、低耗能、使用寿命厂的AF烧结风机系列,流量范围从2500m3/min至13000m3/min,该系列产品因其性能可靠、效率高、结构合理、维修方便等特点而深受用户欢迎,并且逐渐占有一定的市场份额。正因于此,上海宝钢于1998年底决定于我厂合作生产450m2IDL风机转子组。

上海宝山钢铁(集团)公司烧结厂450m3IDL主排风机是日本日立造船株式会社生产的产品,使用时间已达10年之久,运行情况良好。但由于长时间的粉粒摩擦。致使转子磨损严重,虽经过几次中间维修后仍可正常使用,但订购哦备件转子已迫在眉睫。直接从国外进口备件价格昂贵,因此,宝钢决定立足国内厂家,实现转子制造国产化。

450m3IDL主排风机的基本性能要求是:流量:21000m3/min 进口压力:为-19.11KPa,出口压力为0.49KPa,全压升19.6KPa,温度:150℃ 电机功率为9300Kw ,转速为1000r/min

介质为烧结烟气,温度从80℃至250℃,叶轮要求采取耐磨措施。经设计计算确定该风机转子为离心式双进气、双支撑、锥形前盘、单板叶片附耐磨衬板焊接结构,叶轮外径D2=4270mm叶轮出口宽度b2=500mm,为减轻转子重量,主轴设计为中空管焊接轴头结构,最大加工外径为φ810mm,总长为6948mm。转子总重量约26吨。是目前我国风机行业自己生产制造的最大烧结风机转子。

为了确保产品质量达到国际上同类产品的水平,我们决定与日本荏原工机株式会社合作进行该风机转子的设计、生产及检验,且叶轮的关键原材料由荏原工机负责在日本制钢所采购后进口,转子在整个制造过程中由荏原工机派专业人员到现场进行技术指导,并接受用户严格的质量监督。通过前后两年多的通力合作,此转子已经顺利制作完成,经用户严格验收后已送交到了用户现场。

通过完成此转子的设计、制造,我能又学到了很多新的东西,也积累了一些经验。下面,我仅就450m3IDL主排风机转子在制造过程中压膜成型、焊接及焊后表面处理和主轴精加工等涉及到产品表面质量的诸方面与各位专家简要交流一下:

- 叶轮锥形前盘成型

通常锥形前盘成型采用平板料压模成型,扇形板料滚弯成型。而450m3IDL叶轮锥形前盘采用的是素线法在1100吨水压机上成型,即在前盘展开料上过中心等分划线,圆棒沿所划线逐条施压。采用此方法基于以下几点考虑:

- 展开直径达φ4376mm,板厚30mm。单件生产的产品采用压膜成型成本太高

- 采用滚弯成型需对大型三星滚机进行改造也非易事

- 采用素线法成型将压型和整形工序合二为一,成本不高且可行。成型检验结果:锥盘高度误差3mm,锥底平面误差2.5mm。锥面整体样板型线最大间隙2.5mm。

- 二、叶轮组装(定位焊)

叶轮各零件组装定位焊遵循对称分布、先内后外的原则。由于叶轮材料的施焊条件必须具备一定的温度,预热和后热处理(消氢处理)。因此在定位焊和满焊时都面临变形量增加和防变形、反变形的问题。根据叶轮的具体情况采取了相应的措施:

- 组装叶片时采用了三角形防变形支撑。保证叶片与中盘的垂直度。(叶片长1400mm)

- 中盘内圈防翘曲变形圈,保证了轴盘连接平面的平面度

- 前盘防波浪变形圈,保证焊后前盘跳动误差最小

- 叶片出口防变形支撑,保证叶轮出口宽度

- 叶轮外圆人字形防变形支撑,保证前盘与中盘不出现扭转变形

- 采用十字形刚性固定以防止进口圈拼焊时的收缩变形

- 在以上六种方法的基础上,通过焊接顺序、位置、和焊接量的调整来防止焊接变形

这些防变形措施通过实践证明起到了很好的作用。检验结果:中盘端面跳动4.5mm以内,前盘跳动6mm以内,叶轮出口宽度±2mm以内,叶片垂直度2mm以内。

- 三、主轴焊接

主轴的特点是采用中空轴,目的是降低对轴承承载能力的要求和磨损,减小对电机功率的要求,使风机能再长期运转中节省相当大的能源。该主轴是由中空管和两端轴头三段组焊为一体的焊接结构件,其轴长6948mm,轴径810mm,中空管管壁厚135mm,构件刚度很大。而转子叶轮直径也很大(4270mm),在1000r/min高速运转的条件下传动的扭矩很大。因此必须制定和采用合理的焊接工艺及严格的工艺措施,方能满足该转子的要求。

- 焊接性分析:主轴所采用材料为S25C,其碳当量Cep=0.335%。由此可知其焊接性能较好,产生冷裂纹的倾向不大。但考虑到焊接厚度为135mm且为环焊缝,有很大的约束力,这是产生冷裂纹的重要因素,且冶金缺陷也大大增加。由此可计算得碳当量CEN=0.47%,则焊接预热125±25℃是必须的(层间温度不大于240℃)

- 焊接方法及焊材:焊接方法选用直流(反接)手工电弧焊,焊条选用J507Ni,这主要是该焊条熔敷金属机械性能好,具有良好的塑性,低温韧性和良好的抗裂性能,工艺性能也很好;

- 焊接坡口设计:根据主轴的特点,设计了便于X射线探伤,便于施焊及尽量小的焊接量和热影响区的坡口

- 防变形措施:采用楔形定位块在坡口处安装定位,然后用鞍形固定板刚性固定,以减小主轴的变形量,同时在焊接中通过焊接顺序、焊接量和焊接位置的调整来消除或减小变形量。

- 焊后处理:合理的焊后消氢处理和充分的去应力热处理。

按以上焊接要点进行的主轴焊接质量满足了设计要求(达GB3323-82Ⅱ级以上),焊接变形量能控制在工艺范围内(同轴度不大于1.5mm)。

- 四、叶轮焊接

要保证如此大直径叶轮的制造精度,焊接质量(防裂纹和减小变形)是其关键。该叶轮用材较复杂:前盘、中盘和进口圈材料为13Cr-4Ni(进口洛镍钢),而叶片、衬板及叶片头为WELTEN590(进口低合金高强钢)因而所对应的焊条也较复杂,其中13Cr-4Ni之间的焊接、13Cr-4Ni与WELTEN590焊接、WELTEN590之间的焊接及两种耐磨焊条共采用了五种不同的焊条。根据材料要求,结构焊缝的焊接预热150~180℃及30分钟300℃的后热消氢处理是必须的,而该叶轮焊接位置板厚较大,板厚差异也大,焊缝强度高,刚度大,焊接收缩量大。因此产生裂纹的倾向和焊接变形的可能性也很大,所以必须采用合理的焊接工艺及严格的工艺措施。

- 防变形措施(前文已所述)

- 各部焊接要点:

- 叶片衬板的耐磨堆焊:叶片衬板材料为WELTEN590。厚度为4mm,长1400mm,在叶片工作面要进行大量的块状和条状堆焊。大量的堆焊可导致衬板的严重变形,在校正的过程中势必产生大量的裂纹(因堆焊层的HRC>60)。为此,将叶片衬板先压型。然后再刚性固定在相同的胎膜上进行堆焊,这样就大大的减小了变形,从而避免了校正过程中大量的裂纹产生。

- 叶片与前盘(中盘)的焊接:叶片与前盘(中盘)的焊接为异种钢焊接(13Cr-4Ni与WELTEN590)。因为焊接产生的收缩量大,给叶片在高度上预留了3mm的收缩余量,以保证焊接完后叶轮进出口的高度符合图纸要求。再者,因焊接量大,且要在一定范围内(焊接及周边200~300mm)预热150~180℃,为避免裂纹的产生和减小变形,须将叶轮直立,以使焊缝处于平角焊位置,采用双人以中盘对称跳跃式后退法,在顺序上采用十字交叉焊,每条焊缝在焊完立即进行30分钟300℃消氢处理。

- 前盘与进口圈的焊接:前盘与进口圈的材料均为13Cr-4Ni,选择的焊条应使焊缝获得良好的成分组织和机械性能。而前盘厚度30mm和进口圈厚度80mm两者间的板厚差异极大,焊缝强度高,刚性大,焊接收缩量大且为环焊缝,为此我们设计出了合理的焊接坡口以减小热影响区和焊接量,同时在焊接中采用了局部预热等份(10等份)双人对称交叉焊,在多层焊中进行严格的过程控制(包括层间温度控制),焊后立即进行消氢处理,从而避免了裂纹的产生和尽可能的减小了焊接变形。

- 叶片头的焊接:叶片头焊接位置处于较为复杂的地方,这里既有WELTEN590与WELTEN590的焊接,也有WELTEN590与13Cr-4Ni的焊接,且有多条焊缝的交合点,这是应力较为集中的地方,也是最易产生裂纹的地方。因此,在焊接中除了要进行大范围充分预热外,其焊接要点是:

- 合理应用焊条,特别是焊缝交会处焊条的应用;

- 合理的焊接顺序、方向以尽量减小应力集中;

- 焊后立即进行消氢处理;

- 焊后处理:焊后要进行充分的消除应力热处理,然后在无火状态下去掉防变形装置。

按以上要点进行制作的叶轮,保证了焊缝质量(通过了PT渗透,MT磁粉,VT探伤检查),焊接变形量也控制在工艺范围内(前盘跳动<6mm,中盘跳动<4.5mmVT超声波RT射线)。

- 五、主轴精加工

一般情况下,保证主轴精加工同轴度和轴径位表面粗糙度的加工方法,是以两端中心孔为基准,高速精车,或者在磨床上磨削。主轴的加工精度主要是靠机床本身的精度来保证。而450m2主轴需用重型机床加工,仅靠机床本身的精度很难保证。因此,我们在CW2100卧式车床上采用了托架支撑,低速反转、宽刃切削并辅以混合油润滑冷却的加工方法,保证了主轴的加工精度。该加工方法不用中心孔定位,以两个托架支撑,用百分表测主轴与机床花盘的垂直度和二支撑位的同轴度,随时修正误差,使主轴始终保持在理想的状态。这样,避免了机床尾座和机床主轴可能出现的同轴度误差(即机床本身的精度误差),同时由于低速宽刃车刀和混合油的配合使用,大大的降低了切削热量对加工精度的影响,基本上消除了走刀过程中产生的刀纹,提高了表面粗糙度。经最终检验,同轴度误差在0.012mm,表面粗糙度到了0.4,证明主轴的此加工方法是成功可行的。

- 六、转子动平衡

转子动平衡是在德国申克公司生产的18吨硬支撑动平衡机上进行的。动平衡机的平衡精度可达每公斤重转子0.5克毫米。平衡精度完全靠机床的精度保证。由于450m2转子重量达26吨,动平衡机振摆架的支撑是滚轮支撑结构,与主轴表面的接触力较大,在旋转过程中容易使轴颈产生压痕,因而会影响到主轴的表面质量。因此,避免动平衡产生压痕是必须解决的问题。我们采用了在支撑轴颈为套装(经过调质处理的45钢)内外锥紧定轴套,以保护支撑位轴颈,取得了圆满的效果。这也是我们目前所做过的最大直径和最大重量转子的动平衡。

结束语:本文仅介绍了大型烧结转子在制造过程中压膜成型、焊接及焊后表面处理和主轴精加工等涉及到产品表面质量等方面的一些较为重要的技术问题。目前,此转子已顺利制作完成,并通过了严格的检验验收,各项指标均满足了《技术协议》中的技术要求。

实践证明:采用高韧性焊条、焊后热处理、焊后消氢及焊后去应力处理、合理的坡口焊接方式及得当的防变形措施,在大刚度的中空轴的焊接中,保证焊缝内在和外在的质量及控制焊后变形是必要的和有效的,而在结构复杂、强度高、刚度大、材料复杂的大型叶轮组焊中,合理的焊接工艺和有效的防变形措施,也是保证叶轮制造质量的关键所在。

-

1

除尘风机滚动轴承失效表现

731

18

-

2

离心通风机刚度计算方法

736

18

-

3

风机防磨、防振、防积灰的措...

694

18

-

4 防止和消除风机磨损

670

18

-

5 紧记风机选型事项

661

18

-

6 风机的设计方法及合理选择风...

1483

18

-

7 设计参数的选择与计算

963

18

-

8 风机的变型设计

716

18

-

9 旋转脱流与喘振的关系

812

18

-

10 高压风机修正计算

721

18

- 19 半裸旋蜗壳 734

- 20 轴流式通风机蜗壳 792

- 21 螺旋形蜗壳 1178

- 22 轴向蜗壳 705

- 23 风机系统性能不佳的原因 738

- 24 系统阻力曲线对风机运行的... 996

- 25 内蜗壳 728

- 26 圆截面蜗壳 753

- 27 出口消音器 704

- 28 风机技术研究中心 782

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com