电厂风机的工艺变革

异步电动机的转速n与电源频率f、转差率s、电机极对数p的关系由下式决定[1]n=60fp(1-s)。可以看出,转速n与电源频率f成正比,即改变f就可改变n.基于这一原理,要实现变频调速可用变频器作为变频电源来调节电动机的转速。

节能原理

由风机的基本理论可知,风机风量qV与转速n的一次方成正比,风压p与转速n的平方成正比,轴功率P与转速n的三次方成正比,即qV1=qV2n1n2,p1=p2n1n2,P1=P2n1n23。

因此,当系统需减少风量时,调低转速可使风机功率快速降低。例如,当风量与转速均下降到额定值的80时,风机功率降低到额定功率的51;当风量与转速均下降到额定值的60时,风机功率降低到额定功率的21.

变频调速控制风量与调节风门控制风量的节电原理可通过进行比较说明。图中曲线1为风机在恒速下的风压-风量特性曲线,曲线2为恒速下功率-风量特性曲线,曲线3为风门全开时的管网风阻特性曲线。风机轴功率正比于管网阻力曲线上的点对应的风压值p与风量值qV的乘积。点A为额定工作点,此时输出风量qV1为100,效率最高,轴功率P1正比于p1与qV1的乘积,相当于图中Ap1OqV1的面积。根据生产的需要,当风量从qV1减少到qV2时,若减小风门开度,则管网阻力增加,管网阻力特性曲线变为曲线4,工况点A移至新的工况点B.可以看出,风量降低,风压增加,轴功率P2(正比于p2与qV2的乘积,相当于图中Bp2OqV2面积)和轴功率P1相比减少不多。如果通过变频调速技术来控制风量,由于风门全开,只改变风机转速而不改变管网阻力,风机风量由qV1变到qV2时,风机转速由n1降到n2,风压-风量曲线下移,如图中曲线5所示,工况点A沿管网阻力曲线3移至工况点C,即风量减少时风压p2降低明显,轴功率P3(正比于p3与qV2的乘积,相当于图中面积Cp3OqV2)和轴功率P1相比显著减少,节省的功耗P正比于p(p=p2-p3)与qV2的乘积,相当于图中面积Bp2p3C.

变频调速技术的特点及评价特点

变频调速具有以下特点:(1)调速范围广。可应用于异步电动机实现无级调速;高压大容量变频器可以做到在0100额定转速范围内任意调节。

(2)调节精度高、效率高,没有附加损耗,在正常调速范围内,变频装置的总效率在93以上,功率因数超过0.95.

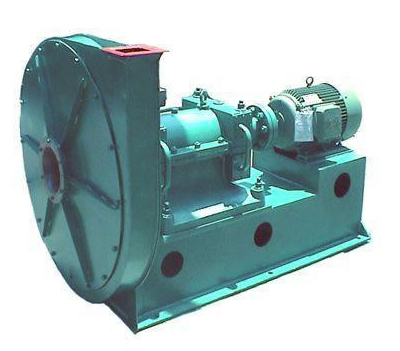

风机的特性曲线(3)可实现真正的软启动,并且启动转矩大、启动电流小。

(4)设备发生故障时可随时切换以保持运转,适用于不允许停机的场合。

(5)容易实现生产过程的自动控制及远程控制。

(6)变频器预留有控制接口,能为机组实现计算机优化控制提供方便。

评价

应用变频调速控制技术节能效果明显、调节性能稳定、调节范围大、调节响应速度快,并能实现自动化控制。

当然,变频调速技术也有其不足之处:一是我国电站中大功率电动机供电电压高,而变频器开关器件的耐压水平较低,造成电压匹配上的难题;二是高压大功率变频调速技术的技术含量高、难度大、成本高,配置低压变频器为800元/kW,而配置高电压电动机变频器为2000元/kW,配置高压电动机变频器的投资为液力偶合器的68倍,但是一般风机的节能改造都要求低投入高回报,从而造成经济上的难题。

随着变频装置国产化工作的加强,不久的将来国内可望能生产出技术先进、性能可靠、价格合理的产品,满足国内对变频装置日益增长的需求。

节能效益分析

目前200MW以下火电机组的风机最常用的调节方式是阀门或挡板节流调节,这种调节方式虽然简单,但能耗很高。据测试,当风机的风量由100降至50时,电机功率则降至额定功率的64,而此时风机的轴功率理论计算值应为额定功率的12.5,可见,大部分功率损失在了节流调节中。

为3种调节方式下,风机电动机的耗电特性表。从中可知,在风机高负荷时,变频调速技术在节能方面并没有优越性,但在负荷低于80下时,节能效果非常明显。由于电网峰谷差不断增大的原因,200MW以下火电机组的引、送风机常年运行在70额定负荷左右,变频器与风机结合的综合评价,所以,电站锅炉风机应用变频调速技术有许多节能潜力可挖。

国产125MW机组锅炉配置了2台送风机和2台引风机,电动机容量分别为550kW和700kW.采用变频调速技术后,根据测试和计算,与定速风机采用进口导向器调节相比,全年按工作7000h计算,节能效果如下:

(1)机组负荷为120MW运行时,每年节电80万kWh.

(2)机组负荷为90MW运行时,每年节电201万kWh.

(3)若按全年1/3时间在8090MW低谷运行,2/3时间在120MW高峰运行,则平均年节电120.3万kWh,以电费0.6元/(kWh)计算,则年节约电费72.2万元。

(4)若配用2台西门子ECOO1-500K/3变频器和2台西门子ECOO1-800K/3变频器,设备总价170万,热工仪表及自动控制仪表费用2万元,其他费用1万元,则总投入173万元,需要2年5个月收回投资。从价格方面看,一般情况下,液力偶合器的投资可以在半年到一年的时间内,通过节省的电费得到收回,而相同功率的变频调速器的投资,大约需要一年半到三年的时间。如果是高-高变频,则需要的时间会更长。

某电站结合风机调速改造,对原设备进行了优化配置,取得了相当可观的节能效果,改造前后节电测试数据如2所示:(1)风机采用变频器调速后,当负荷为410t/h,节电率26.5;当负荷为370t/h,节电率30.5;当负荷为290t/h,节电率48.5.

(2)由于对风机进行了优化配置,加之采用变频调速技术,避免了大马拉小车!现象,使风机运行效率大为提高,这也是节电的一个主要原因。

(3)近年来,工业发达国家已逐步用交流电机变频调速取代直流电机调速。交流变频调速在频率范围、动态响应、工作效益、精度要求、输出特性及使用方便等方面比以往的调压调速、变极调速、串级调速、滑差调速、液力偶合器调速等均较为优越,也取得了良好的经济效益。

结论

变频调速控制技术在电站风机节能应用中,具有其他调节方式不可比拟的优势。在风机耗电量占有巨大比例的电站中,利用变频调速技术,既可提高设备效率,又满足了生产工艺的要求,大大减少了设备维护、维修费用,经济效益十分明显,在电力工业和整个国民经济的发展中,具有广阔的应用前景。

-

1

除尘风机滚动轴承失效表现

705

18

-

2

离心通风机刚度计算方法

706

18

-

3

风机防磨、防振、防积灰的措...

672

18

-

4 防止和消除风机磨损

645

18

-

5 紧记风机选型事项

645

18

-

6 风机的设计方法及合理选择风...

1434

18

-

7 设计参数的选择与计算

930

18

-

8 风机的变型设计

698

18

-

9 旋转脱流与喘振的关系

784

18

-

10 高压风机修正计算

696

18

- 19 半裸旋蜗壳 717

- 20 轴流式通风机蜗壳 759

- 21 螺旋形蜗壳 1147

- 22 轴向蜗壳 673

- 23 风机系统性能不佳的原因 708

- 24 系统阻力曲线对风机运行的... 957

- 25 内蜗壳 699

- 26 圆截面蜗壳 726

- 27 出口消音器 680

- 28 风机技术研究中心 748

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com