细颗粒的旋风除尘

目前,工业上常用的气固分离方法包括旋风除尘、湿洗分离、布袋除尘和静电除尘等方法。湿洗分离法通过液层液滴和液膜来捕集粉尘,可分离15pm的粉尘,效率高且可靠,缺点是气体内易夹带液雾造成管道腐蚀或结垢,一般只能在较低温度下使用,同时还存在设备较大,易产生二次污染的弊端,所以在工业上的应用较少。布袋除尘可有效地捕集0.1~1m的粉尘,缺点是设备庞大,造价和运行费用高,易发生糊袋和顶袋破损。静电除尘器对0.01~1m的粉尘有较好的分离效率,缺点是一次性投资大,对操作和管理的要求较高,当粉尘含湿量大或者需要喷水调节粉尘的介电常数时,腐蚀问题难以解决。

环流循环除尘系统是青岛科技大学化学工程研究室在传统旋风除尘器基础上开发的新型气固分离设备,已被广泛地应用于石油、化工、治金和环保等行业。随着环保要求的提高,工业上对气体中细粉尘(<5m)的分离需求迫切,为了提高旋风除尘器对细粉尘的分离能力,本研究考察了3种结构环流循环除尘系统对细粉尘的分离性能1环流循环除尘系统的工作原理与结构环流式旋风除尘器具有与传统旋风除尘器不同的结构,具有压降低、分离效率高及放大效应小等优点。利用2台环流式旋风除尘器和分离柱,构成了如图1所示的环流循环除尘系统,空气由鼓风机输送,流量由蝶阀控制,孔板流量计测量;粉尘从加科口由压缩空气带入,气固混合后,进入一级环流式旋风除尘器,一次分离后气体进入柱状分离柱进行强化分离,浄化气由柱状分离器顶部的排气管进入滤袋后排空;少部分气体携带在分离柱内被甩向器壁的细粉尘经切向出口进入二级环流式旋风除尘器。从二级环流式旋风除尘器排出的气体经引风机返回分离柱或一级进气口。由2级分离器分离下来的粉尘经排灰口进入灰斗。

这种循环除尘系统对亚微米级颗粒的分离效率比单环流式旋风除尘器提高很多。但是,在实验过程中发现系统内存在一些不利因素,即在柱状分离段中存在流型不规范的问题,在锥体部位的流体有摆尾现象,这都将对除尘效率产生不利影响。为了消除这些弊端,提高除尘效率,研究者对环流循环除尘系统的结构作了进一步改进,在柱状分离段和级环流式旋风除尘器之间加导流整流器。整流器结构由叶片、导流锥和内圆柱组成,其结构如图2所示。加整流器后,气流经过整流,改变了螺旋上升的倾角,旋转圈数增加,路径増长,由于分离柱内平均轴向速度不变,即气体在器内的停留时间不变,故切向速度増大,使粉尘可以获得更大的离心力,从而提高效率。导流锥具有流线烈结构,使流体渐缩式流进整流器,然后渐牙式流整流器,能够对流体起到很好的稳流作用,克服了摆尾现象。

2实验

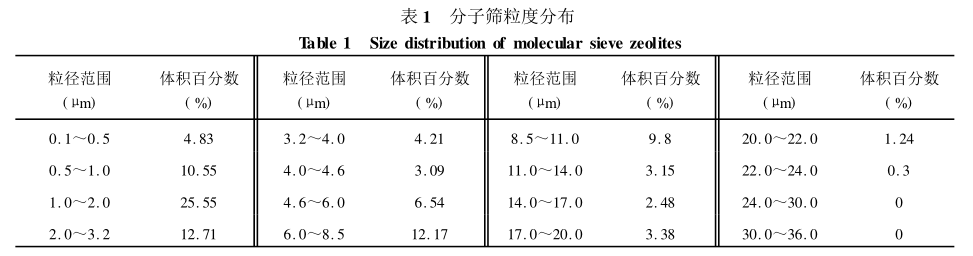

实验物系为分子筛空气,分子筛的粒径分布如表1所示,粒径<3.2m的细颗粒占53%。入口气体的速度范围为23~30ms,含尘浓度为3~7gym。

实验利用压降、总除尘效率和粒级效率曲线对设备性能进行评价。压降由U型管压差计测定,级压降的测压点位于一级进口和分离柱切向出口处,二级压降的测压点位于二级分离器的气体进口和出口处。总分离效率的计算公式为:

除尘总效率=(一级+二级灰合粉尘总重量)/进料总重量

物料重量由精密数字天平测算,仪器的精度为0.01g。

3结果与讨论

3.1分离效率

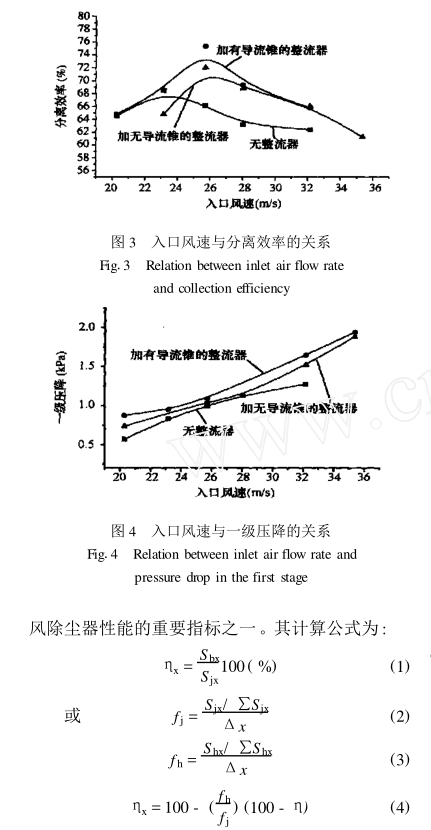

对于3种不同结构的除尘系统,实验测定了分离效率与入口风速的关系,实验数据如图3所示。可以看出:

(1)随着气体流速的増大,总分离效率先増大后减小,中间有一个最大值;

(2)加整流器的除尘系统效率较高,加导流锥比不加导流锥的除尘效率要高这些现象说明带有导流锥的整流器的确对流场起到了稳流和强化分离的作用。

3.2压降

实验考察了3种不同结构除尘系统的入口风速对压降的影响,实验数据如图4所示。一级压降随着入口风速的增大而增大,加整流器和加导流锥都会増加一级压降。二级压降一般在0.80~1.30kPa之间。很明显,加整流器后,气流在整流器作用下改变了旋转倾斜角度,产生新的能量损失,节流效应也导致了静压能的损失,从而使得压降增加。导流锥使得流体流动的截面积较小,也增加了阻力损失。

3.3粒级效率曲线

为了清楚地了解该除尘系统对不同粒径颗粒的分离情况,特别测绘了粒级效率曲线。分级效率是指单一级别粒度颗粒的分离效率,是评价环流式旋

nx——分级除尘效率;

Sbx——平均粒径为xμm,粒径范围在△x内的粉尘捕集量(g/s);

Sjx——进口处平均粒径为xμm,粒径范围在内的粉尘量(g/s);

fj——进口粉尘中粒径为出xμm的质量频率;

fb——角出口粉尘中粒径为xμm的质量频率;

Shx——出口处平均粒径为m,粒径范围在△x内的粉尘量(g/s)

n——总除尘效率;

△P——压力损失(P)。

根据前述实验,加有导流锥的整流器的环流循环除尘系统性能最好,所以将其粒径与分级效率的关系绘成曲线,如图5所示。可以看出,该曲线由2部分组成。粒径>4m时,分级效率随着粒径的增大而増大,符合理论预测。但当颗粒粒径<4pm时,分级效率先增大后减小,在2.8pm处达到最大(70%)。这显示了该种除尘系统对细颗粒有特别的分离能力。分析其原因:

(1)分子间作用力和静电引力有助于颗粒之间的聚集+列,大颗粒对细颗粒的夹带与细颗粒的聚并,增加了细颗粒的分离;

(2)环流循环除尘系统能够强化细颗粒的聚并和夹带。

4.结论

为了进一步提高环流循环除尘系统对细粉尘的分离性能,实验考察了3种不同结构的分离性能。

通过分析其效率、压降和粒级效率曲线等实验结果可以得出如下结论:

(1)3种结构中,加有导流锥整流器的环流循环除尘系统效率最高,相应其一级压降略有增加。

(2)直径在2.8pm左右的颗粒由于容易被大颗粒夹带分离,其分离效率比4pm左右的颗粒高。

-

1

除尘风机滚动轴承失效表现

705

18

-

2

离心通风机刚度计算方法

708

18

-

3

风机防磨、防振、防积灰的措...

672

18

-

4 防止和消除风机磨损

645

18

-

5 紧记风机选型事项

646

18

-

6 风机的设计方法及合理选择风...

1435

18

-

7 设计参数的选择与计算

932

18

-

8 风机的变型设计

698

18

-

9 旋转脱流与喘振的关系

784

18

-

10 高压风机修正计算

696

18

- 19 半裸旋蜗壳 717

- 20 轴流式通风机蜗壳 760

- 21 螺旋形蜗壳 1148

- 22 轴向蜗壳 673

- 23 风机系统性能不佳的原因 709

- 24 系统阻力曲线对风机运行的... 958

- 25 内蜗壳 702

- 26 圆截面蜗壳 726

- 27 出口消音器 680

- 28 风机技术研究中心 750

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com