炼钢转炉

吹氧炼钢转炉在吹炼期间,产生大量含尘炉气,其温度和CO含量都很高,遇到空气立即燃烧。炉气中的粉尘总量约占金属炉料总量的1%~2%,其主要成分是FeO和Fe2O3、粉尘粒径在炉气未燃烧时大部分在10μm以上,而燃烧后则有75%是1.0μm以下。由于烟气温度高、粉尘浓度大、粒径小,又有CO的利用问题,因此转炉的烟气净化系统比较复杂,设计转炉烟气净化系统时应参阅专门的手册。

本节仅介绍方案及实例供参考。

1.烟气净化回收方法

转炉的烟气净化回收分为“燃烧法”和“未燃烧法”两种。在《钢铁企业设计节能技术规定》中规定,中、小型钢铁企业不再建小于15t的吹氧转炉。因此转炉烟气处理应采用“未燃法”净化回收系统。

吹氧转炉在吹氧治炼过程中,炉气温度约为1400℃,CO含量可达90%。为了回收利用CO,炉气在出炉口后,可用升降的活动烟罩及炉口微压差控制装置。控制煤气回收时,炉气中CO的燃烧系数a≤0.8~1.0。

烟气的净化方法有“湿法”和“干法”两种。

2.30t氧气炼钢转炉烟气净化回收系统实例

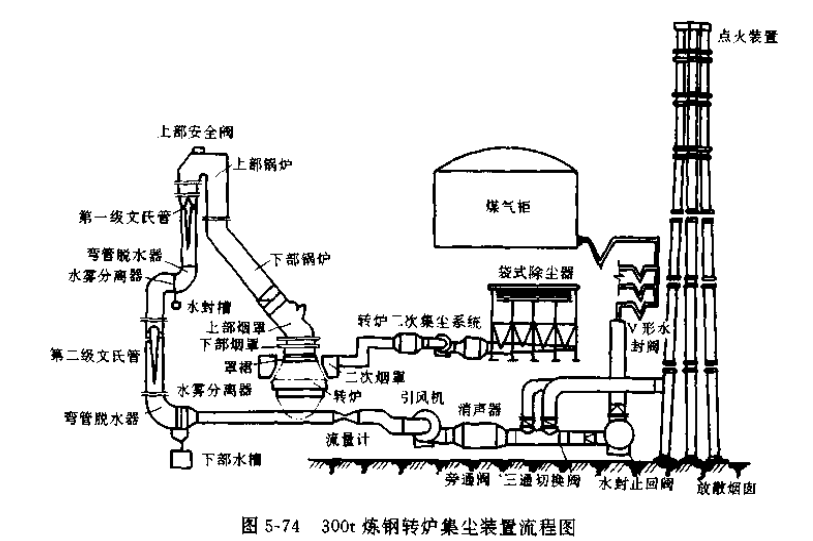

上海宝山钢铁总厂300t氧气顶吹炼钢转炉的烟气净化回收系统是采用“QG”装置。其流程图见5-74。

该炉工艺参数为:公称容量300t,出钢量283~301t;铁水比89%;吹氧量19.4m2/s;

冶炼周期36min,吹炼16min;排烟量58.3m3/s;排烟温度1450℃,余热锅炉冷却到1000C。炉气含尘量g/m。

Q/G”装置实现转炉一次烟气的冷却、净化、回收。同时有二次集尘系统,捕集炉口喷冒的及装料,出钢时外逸的烟尘。

该净化回收系统的特点有以下四点:

(1)集尘技术

采用一次烟罩和二次烟罩复合集尘方式。一次烟罩为水冷升降式裙,升降幅度800m,闭罩时实现未燃回收煤气。开罩时又可完全燃烧放散。二次烟罩为半封闭围理,炉前设对开式水冷电动防烟门,自动开闭。

(2)冷却技术

上、下烟罩及其裙部位采用密闭循环水冷方式。冷却水进口温度88℃,出口温度118℃,用鳍片管空冷热交换器。根据水温变化,对膨胀水箱充氮、自动调节供水压力。在上、下锅炉部位采用强制循环汽化冷却方式,蒸汽压力3920kPa,平均产汽量每炉10t。将烟气温度降到1000℃。

(3)净化技术

采用双文氏管和弯头脱水,具有高效能低阻力的净化功能。第一级文氏管为盘式溢流文氏管,P一A型手动可调喉口,起降温粗除尘作用;第二级文氏管为对喷调径文氏管,采用R-D阀板,由炉口微差压自动调节喉口开度,控制喉口风速80~100m/s,起精除尘作用,除尘效率99%~99-9%、第一、二级文氏管采用串级循环给水方式,给水量0.278m3/s,除尘系统采用分室反吹袋式除尘器,处理风量120000m3/h,内装4292×10m圆筒形聚滤袋2240条,烟尘排放浓度小于50mg/m。

(4)煤气回收及控制技术

采用中间未燃回收法,回收期罩裙下降,罩口间隙50mm。严格控制罩口处微正压0~19.6pa状态。并由过程控制器按正常吹炼、紧急停车以及异常事故三种状态进行程序控制。

-

1

除尘风机滚动轴承失效表现

734

18

-

2

离心通风机刚度计算方法

739

18

-

3

风机防磨、防振、防积灰的措...

698

18

-

4 防止和消除风机磨损

674

18

-

5 紧记风机选型事项

664

18

-

6 风机的设计方法及合理选择风...

1486

18

-

7 设计参数的选择与计算

970

18

-

8 风机的变型设计

718

18

-

9 旋转脱流与喘振的关系

816

18

-

10 高压风机修正计算

726

18

- 19 半裸旋蜗壳 738

- 20 轴流式通风机蜗壳 795

- 21 螺旋形蜗壳 1183

- 22 轴向蜗壳 710

- 23 风机系统性能不佳的原因 741

- 24 系统阻力曲线对风机运行的... 1000

- 25 内蜗壳 733

- 26 圆截面蜗壳 758

- 27 出口消音器 707

- 28 风机技术研究中心 786

周口市通用鼓风机有限公司

地址:河南省周口市川汇区周西路37号

电话微信同号:13137650060

传真:0394-8233409

邮箱:930948608@qq.com